5S – O que é 5S e Como Implementar Na sua Indústria Eletrônica

A indústria eletrônica é um setor em constante evolução, que enfrenta desafios como a crescente demanda por produtos inovadores, a necessidade de reduzir custos e a busca por práticas sustentáveis. Para lidar com essas demandas e manter a competitividade no mercado, é essencial que as empresas adotem metodologias de gestão eficientes. Uma dessas metodologias é o 5S, que tem se mostrado uma solução eficaz para melhorar a produtividade e a qualidade dos processos nas empresas deste setor. Neste artigo, vamos abordar a Metodologia 5S para a indústria eletrônica, explicando sua relevância e como ela pode ser aplicada para otimizar os resultados.

A Metodologia 5S é um programa de gestão originário do Japão, composto por cinco princípios fundamentais que auxiliam na organização, limpeza e padronização do ambiente de trabalho. Essa abordagem pode ser aplicada em diversos setores, incluindo a indústria eletrônica, onde os benefícios podem ser ainda mais significativos. A seguir, apresentamos uma visão geral dos tópicos que serão abordados ao longo deste artigo:

- Contexto da indústria eletrônica: Uma breve descrição do setor e seus desafios atuais.

- A importância da Metodologia 5S: Como essa abordagem pode ajudar a enfrentar os desafios do setor.

- Os cinco pilares do 5S: Uma explicação detalhada de cada um dos princípios e como eles se aplicam na indústria eletrônica.

- Benefícios e resultados: Os principais benefícios da implementação do 5S na indústria eletrônica, incluindo aumento da produtividade, melhoria da qualidade e redução de custos.

- Estratégias de implementação: Orientações práticas para aplicar a Metodologia 5S em empresas do setor eletrônico.

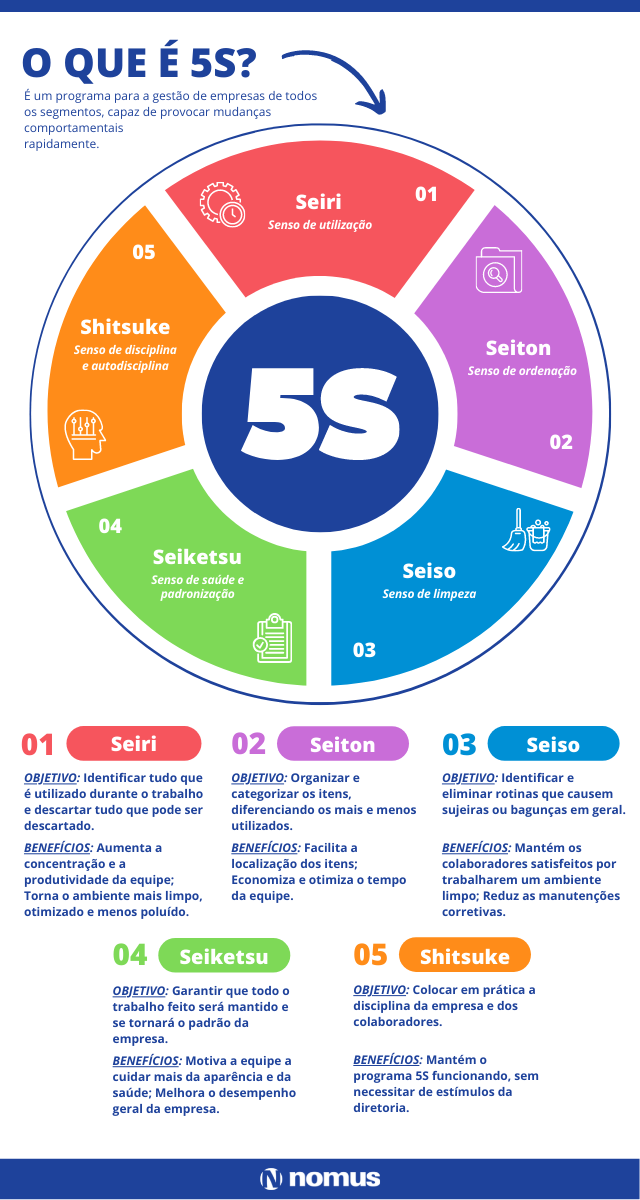

Infográfico a seguir te ajudará a reter as características do programa 5S:

O Programa 5S: Conceitos e Origens

O Programa 5S é uma metodologia de gestão amplamente aplicada em empresas de diversos setores, incluindo a indústria eletrônica. Esta abordagem tem como objetivo melhorar a organização, limpeza e padronização do ambiente de trabalho, contribuindo para o aumento da produtividade e a melhoria da qualidade dos processos. A seguir, apresentamos os principais conceitos e a origem do 5S, destacando sua aplicação na indústria eletrônica.

- Conceitos: O 5S é composto por cinco princípios fundamentais, originários do Japão, que são:

- Seiri (Senso de Utilização): Identificar e descartar itens desnecessários no ambiente de trabalho, otimizando espaço e recursos.

- Seiton (Senso de Ordenação): Organizar e categorizar os itens necessários, facilitando o acesso e a localização dos recursos.

- Seiso (Senso de Limpeza): Manter o ambiente de trabalho limpo e livre de sujeira, garantindo um local agradável e seguro para os colaboradores.

- Seiketsu (Senso de Saúde e Padronização): Estabelecer padrões e procedimentos para manter a organização, limpeza e a qualidade dos processos.

- Shitsuke (Senso de Disciplina e Autodisciplina): Promover a disciplina e a autodisciplina dos colaboradores, garantindo a manutenção e a melhoria contínua do Programa 5S.

- Origens: O Programa 5S surgiu no Japão após a Segunda Guerra Mundial, como uma resposta à necessidade de reestruturar a economia e aumentar a produtividade do país. A metodologia foi desenvolvida com foco na melhoria do ambiente produtivo, na organização dos materiais, métodos e equipamentos, bem como na otimização do trabalho dos colaboradores.

- Aplicação na indústria eletrônica: A Metodologia 5S para a indústria eletrônica é especialmente relevante devido à complexidade dos processos produtivos e à necessidade de inovação e eficiência. A implementação do 5S neste setor pode resultar em:

- Redução de custos e desperdícios

- Melhoria da qualidade dos produtos eletrônicos

- Aumento da produtividade e eficiência dos processos

- Prevenção de acidentes e promoção de um ambiente de trabalho seguro

- Facilitação da implementação de outras metodologias e certificações, como a ISO 9001

Compreender os conceitos e a origem do Programa 5S é fundamental para aplicá-lo de forma efetiva na indústria eletrônica.

Benefícios do 5S na Indústria Eletrônica

A aplicação da Metodologia 5S na indústria eletrônica oferece uma série de benefícios que podem melhorar significativamente o desempenho e a competitividade das empresas. Abaixo, apresentamos os principais benefícios desta metodologia para o setor eletrônico, destacando as palavras mais marcantes em negrito e utilizando bullets para facilitar a leitura e compreensão.

- Melhoria na qualidade dos produtos: A implementação do 5S contribui para aprimorar a qualidade dos produtos eletrônicos, reduzindo falhas, retrabalhos e devoluções, o que pode gerar economia de recursos e maior satisfação dos clientes.

- Aumento da produtividade: Ao promover a organização, padronização e otimização dos processos, o 5S possibilita um aumento na produtividade, pois os colaboradores passam a desempenhar suas atividades de maneira mais eficiente e com menor índice de erros.

- Redução de custos: A eliminação de desperdícios e a otimização dos recursos são aspectos fundamentais do 5S, o que contribui para a redução de custos na indústria eletrônica, tornando as empresas mais competitivas no mercado.

- Prevenção de acidentes: A manutenção de um ambiente de trabalho limpo, organizado e seguro é um dos pilares do 5S. Ao seguir estas práticas, as empresas podem prevenir acidentes e garantir a integridade dos colaboradores.

- Melhoria do ambiente de trabalho: O 5S promove um ambiente de trabalho mais agradável, motivador e produtivo, o que pode aumentar a satisfação e o engajamento dos colaboradores, melhorando o desempenho geral da empresa.

- Facilitação da implementação de outras metodologias: Com um ambiente de trabalho organizado e padronizado, a indústria eletrônica pode implementar mais facilmente outras metodologias de gestão da qualidade e produtividade, como Lean Manufacturing, Six Sigma e ISO 9001.

- Melhoria da imagem da empresa: A adoção da Metodologia 5S na indústria eletrônica reflete diretamente na imagem da empresa, demonstrando seu compromisso com a qualidade, a segurança e a eficiência, o que pode atrair novos clientes e parceiros de negócios.

A implementação do 5S na indústria eletrônica é uma estratégia eficiente para alcançar resultados expressivos em termos de qualidade, produtividade e competitividade. No próximo tópico, abordaremos como aplicar a Metodologia 5S na prática, com dicas e orientações para uma implantação bem-sucedida.

Implementação do 5S na Indústria Eletrônica

A aplicação da Metodologia 5S na indústria eletrônica pode trazer inúmeros benefícios, como vimos no tópico anterior. Nesta seção, apresentaremos um guia passo a passo para implementar o 5S na indústria eletrônica, destacando as palavras mais marcantes em negrito e utilizando bullets e listagens para facilitar a leitura e compreensão.

- Comprometimento da liderança: O envolvimento e comprometimento da alta direção são fundamentais para o sucesso da implementação do 5S. É importante que os líderes compreendam a importância da metodologia e estejam dispostos a apoiar e promover as mudanças necessárias.

- Treinamento e capacitação dos colaboradores: Capacitar os colaboradores sobre os princípios e práticas do 5S é essencial para garantir a adesão e o entendimento dos conceitos. Ofereça treinamentos e workshops para apresentar a metodologia e suas vantagens.

- Formação de equipes de trabalho: Crie equipes multidisciplinares com representantes de diferentes áreas da empresa para liderar e coordenar a implementação do 5S. Estas equipes devem ser responsáveis por planejar, executar e monitorar as atividades relacionadas ao programa.

- Aplicação dos cinco pilares do 5S:

- Seiri (Senso de Utilização): Identifique e separe os itens necessários dos desnecessários, eliminando o que não é útil para o processo produtivo.

- Seiton (Senso de Ordenação): Organize e armazene os itens de maneira eficiente, facilitando o acesso e a localização dos materiais e ferramentas.

- Seiso (Senso de Limpeza): Mantenha o ambiente de trabalho limpo, eliminando sujeiras, poeiras e resíduos que possam prejudicar a qualidade dos produtos eletrônicos e a segurança dos colaboradores.

- Seiketsu (Senso de Padronização): Estabeleça padrões e procedimentos para manter a organização, limpeza e eficiência alcançadas nos passos anteriores.

- Shitsuke (Senso de Disciplina): Incentive a autodisciplina e o comprometimento dos colaboradores com a manutenção e melhoria contínua das práticas do 5S.

- Monitoramento e avaliação: Estabeleça indicadores de desempenho e realize auditorias periódicas para avaliar a eficácia da implementação do 5S e identificar áreas de melhoria.

- Reconhecimento e celebração: Reconheça e comemore os resultados alcançados com a implementação do 5S na indústria eletrônica. Isso fortalece o engajamento dos colaboradores e reforça a importância da metodologia para a empresa.

Seguindo estas etapas, os profissionais da área de engenharia eletrônica, engenharia de processos, técnicos e gerentes em geral poderão implementar a Metodologia 5S na indústria eletrônica de forma eficiente e bem aceita por todos!

Estudo de Caso fictício: Primeiros passos de uma indústria eletrônica na implementação

Vamos analisar um estudo de caso fictício de uma indústria eletrônica que decidiu implementar a Metodologia 5S. A empresa enfrentava problemas como baixa produtividade, ambiente de trabalho desorganizado e elevado índice de retrabalho. Os principais passos para a implementação do 5S foram:

- Avaliação inicial: A liderança da empresa realizou uma análise detalhada do ambiente de trabalho e dos processos produtivos, identificando as principais áreas de melhoria e estabelecendo metas claras para a implementação do 5S.

- Treinamento e conscientização: A empresa investiu em treinamentos e workshops para capacitar os colaboradores nos princípios e práticas do 5S, garantindo o engajamento e o entendimento da metodologia.

- Formação de comitês: Foram criados comitês multidisciplinares, compostos por colaboradores de diferentes áreas da empresa, para liderar e coordenar as atividades relacionadas à implementação do 5S.

- Aplicação dos cinco pilares do 5S: Os comitês trabalharam em conjunto para aplicar os cinco pilares do 5S na indústria eletrônica:

- Seiri: Foram eliminados itens desnecessários, liberando espaço e facilitando a movimentação no ambiente de trabalho.

- Seiton: Os itens necessários foram organizados e armazenados de forma eficiente, garantindo fácil acesso e localização.

- Seiso: A limpeza do ambiente de trabalho foi intensificada, removendo sujeiras e resíduos que poderiam afetar a qualidade dos produtos eletrônicos.

- Seiketsu: Procedimentos e padrões foram estabelecidos para manter a organização e limpeza alcançadas.

- Shitsuke: Os colaboradores foram incentivados a manter a disciplina e o comprometimento com as práticas do 5S.

- Monitoramento e ajustes: A empresa estabeleceu indicadores de desempenho e realizou auditorias periódicas para avaliar a eficácia da implementação do 5S, fazendo ajustes conforme necessário para garantir a melhoria contínua.

- Reconhecimento e celebração: Os resultados positivos alcançados com a implementação do 5S foram celebrados, reforçando o engajamento dos colaboradores e a importância da metodologia.

Após a implementação da Metodologia 5S, a indústria eletrônica observou melhorias significativas na produtividade, na qualidade dos produtos, na organização do ambiente de trabalho e na redução de retrabalho. Este estudo de caso fictício serve como um exemplo prático para profissionais da área de engenharia eletrônica, engenharia de processos, técnicos e gerentes em geral, demonstrando o impacto positivo da implementação do 5S na indústria eletrônica.

Considere se informar mais na literatura atual

Principais perguntas

O que é 5S e qual o seu objetivo?

O 5S é uma metodologia originada no Japão, logo após a Segunda Guerra Mundial, para combater a escassez de recursos. O método foi nomeado 5S em referência a cinco palavras japonesas que começam com ‘S’: Seiri, Seiton, Seiso, Seiketsu e Shitsuke. Em português, esses termos foram traduzidos para Senso de Utilização, Senso de Organização, Senso de Limpeza, Senso de Normalização e Senso de Autodisciplina.

O objetivo do 5S é melhorar a eficiência através da eliminação de desperdício, organizando o ambiente de trabalho, promovendo a eficiência operacional e criando uma cultura de trabalho disciplinada.

Quais os 5 conceitos do 5S?

- Senso de Utilização (Seiri): consiste em separar os itens necessários dos desnecessários, descartando os últimos.

- Senso de Organização (Seiton): organiza os itens necessários para que sejam facilmente acessados.

- Senso de Limpeza (Seiso): mantém o ambiente de trabalho limpo.

- Senso de Normalização (Seiketsu): mantém os primeiros três ‘S’ no lugar através de normas e procedimentos regulares.

- Senso de Autodisciplina (Shitsuke): faz com que todos sigam os procedimentos e normas de forma consciente e disciplinada.

Qual o foco principal do 5S?

O foco principal do 5S é a melhoria contínua dos processos, otimizando o ambiente de trabalho para a eficiência, reduzindo o desperdício e melhorando a qualidade geral do produto ou serviço.

Por que o 5S é importante?

O 5S é importante porque cria um ambiente de trabalho mais eficiente, seguro e produtivo. Ao eliminar o desperdício, os processos tornam-se mais enxutos e eficientes. Além disso, promove uma cultura de trabalho disciplinada e consciente, que é fundamental para a melhoria contínua.

Como aplicar os 5S?

Para aplicar o 5S, é necessário passar por cada um dos ‘S’ em sequência:

- Identificar e descartar itens desnecessários (Seiri).

- Organizar os itens restantes (Seiton).

- Limpar o ambiente de trabalho (Seiso).

- Definir normas para manter a organização (Seiketsu).

- Garantir que todos sigam as normas (Shitsuke).

Como colocar em prática o uso dos 5S? Exemplifique.

Digamos que você queira aplicar o 5S em um escritório. Primeiro, você descarta itens desnecessários, como papéis antigos, canetas que não funcionam, etc (Seiri). Depois, você organiza os itens restantes de forma lógica, como agrupar todos os materiais de escrita juntos (Seiton). Em seguida, você limpa o ambiente de trabalho, incluindo a limpeza de teclados, monitores, etc (Seiso). Depois, você define normas para manter o escritório organizado e limpo, como ‘limpar o teclado uma vez por semana’ (Seiketsu). Finalmente, você garante que todos no escritório sigam as normas (Shitsuke).

Qual é o 5S mais importante?

Todos os ‘S’ são importantes e contribuem para a eficácia geral do método. No entanto, o ‘Shitsuke’ ou Senso de Autodisciplina é frequentemente considerado o mais crucial, pois é o que garante a continuidade e eficácia dos quatro primeiros ‘S’.

Onde o 5S pode ser usado?

O 5S pode ser usado em qualquer ambiente de trabalho, incluindo escritórios, fábricas, hospitais e até mesmo em casa. É uma técnica universalmente aplicável para melhorar a eficiência.

Qual o lema do 5S?

Não existe um lema oficial do 5S. No entanto, um lema comum associado ao 5S é “Um lugar para cada coisa e cada coisa em seu lugar”.

Quais são os 5 sensos da qualidade?

Os 5 sensos da qualidade são os mesmos conceitos do 5S: Senso de Utilização, Senso de Organização, Senso de Limpeza, Senso de Normalização e Senso de Autodisciplina.

Quais são as etapas do 5S?

As etapas do 5S correspondem aos cinco ‘S’: Seiri (Senso de Utilização), Seiton (Senso de Organização), Seiso (Senso de Limpeza), Seiketsu (Senso de Normalização) e Shitsuke (Senso de Autodisciplina).

Quais os 3 pilares que sustentam o 5S?

O 5S é geralmente sustentado por três pilares: utilização, organização e limpeza. Esses pilares correspondem aos três primeiros ‘S’ do 5S.

O que é o 5S na segurança do trabalho?

Na segurança do trabalho, o 5S é utilizado para criar um ambiente de trabalho seguro e eficiente. Isso inclui a eliminação de perigos (Seiri), organização de equipamentos de segurança (Seiton), limpeza regular para prevenir acidentes (Seiso), definição de normas de segurança (Seiketsu) e garantia de que todos sigam as normas de segurança (Shitsuke).

Conclusão

A Metodologia 5S é uma poderosa ferramenta para a indústria eletrônica, capaz de impulsionar a produtividade, melhorar a qualidade dos produtos e proporcionar um ambiente de trabalho mais organizado e seguro. Ao implementar esta metodologia, profissionais da área de engenharia eletrônica, engenharia de processos, técnicos e gerentes podem alcançar resultados significativos em suas empresas.

Para recapitular, alguns dos principais benefícios da implementação do 5S na indústria eletrônica incluem:

- Aumento da produtividade e eficiência nos processos;

- Melhoria na qualidade dos produtos eletrônicos;

- Redução de retrabalho e desperdício de recursos;

- Prevenção de acidentes no ambiente de trabalho;

- Facilitação na obtenção de certificações de qualidade.

Ao seguir as etapas apresentadas neste artigo e adaptá-las às necessidades específicas de sua empresa, é possível obter sucesso na implementação da Metodologia 5S e desfrutar dos benefícios que ela proporciona. É essencial envolver toda a equipe no processo, garantir treinamento adequado e manter a disciplina e o comprometimento com a metodologia.

Em suma, a Metodologia 5S é uma abordagem eficaz e comprovada para otimizar o desempenho na indústria eletrônica e deve ser considerada por profissionais interessados em melhorar a organização e a produtividade de suas empresas.

0 Comentários