Baterias de Veículos Elétricos: Elevando o Padrão para uma Nova Era de Mobilidade Eletrificada

Ao longo da última década, os veículos elétricos têm sido avaliados com base em como se comparam aos seus equivalentes com motores de combustão interna. Desde o custo de propriedade até a autonomia da bateria, o design e desenvolvimento de Veículos Elétricos (VE) foram moldados pela necessidade de torná-los mais acessíveis e desejáveis para o consumidor médio.

Normas de emissões mais rigorosas e a adoção pelos consumidores impulsionaram investimentos em pesquisa e desenvolvimento de baterias em toda a indústria, transformações na produção e economias de escala, resultando em uma queda de 89% no custo médio de um pacote de bateria de íons de lítio para VE, de US$ 1.355 por kWh em 2008 para US$ 153 por kWh em 2022. Ao mesmo tempo, a autonomia média de um VE duplicou na última década, chegando a mais de 219 milhas com uma única carga.

O desenvolvimento de baterias para VE agora deve atender às necessidades de uma nova era de mobilidade. A próxima geração de baterias para VE ainda precisa atender às expectativas dos consumidores em relação ao preço e à autonomia, ao mesmo tempo em que desempenha um papel fundamental no ecossistema de energia cada vez mais interconectado. À medida que a infraestrutura de recarga se expande para atender à crescente adoção, as baterias de VE devem se conectar a uma ampla gama de estações de recarga rápida e lidar com tensões de recarga mais elevadas. Baterias com capacidade de veículo para rede também ajudarão a compensar a crescente carga na rede à medida que a adoção de VE aumenta.

A crescente demanda por maior autonomia da bateria ao mesmo tempo em que se reduzem os custos das baterias impulsionará avanços no design e teste de baterias para VE que permitam baterias mais baratas, duradouras, de recarga mais rápida e mais sustentáveis.

Manter os custos das baterias sob controle em meio a novas complexidades de design e teste

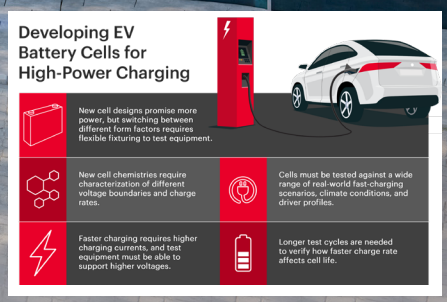

Espera-se que os custos das baterias para VE atinjam US$ 100 por quilowatt-hora (kWh) até 2026, mas a necessidade de recarga rápida adiciona complexidade ao desenvolvimento e teste de baterias. A recarga rápida é o próximo grande obstáculo para VE e infraestrutura.

Um carro a gasolina médio pode percorrer cerca de 400 milhas com um único tanque e o abastecimento leva cerca de cinco minutos. Para proporcionar uma experiência comparável, os VE precisam aumentar a autonomia e a disponibilidade de opções de recarga rápida.

Mais estações de recarga rápida de corrente contínua (DC) estão chegando ao mercado porque podem carregar um VE até 80% de sua capacidade em menos de 20 minutos. Em contraste, um carregador de corrente alternada (AC) em casa pode levar a noite toda para atingir a carga completa. Um relatório da Global Market Insights estima que o mercado de estações de recarga rápida de corrente contínua (DC) crescerá para US$ 110 bilhões até 2032, em comparação com apenas US$ 8,5 bilhões em 2022.

A infraestrutura baseada em estações de recarga rápida tem impacto em tudo, desde como novas células de bateria são projetadas até como os pacotes de bateria são testados e fabricados. As baterias para VE não só precisam ser capazes de lidar com tensões mais elevadas para recarga mais rápida, mas também devem ser testadas em uma ampla gama de cenários para entender:

- Impactos ambientais na velocidade de carregamento

- Como a recarga rápida frequente afeta a vida útil da bateria

Por exemplo, alguns estudos iniciais explorando o impacto do clima na recarga rápida de corrente contínua (DC) descobriram que as taxas de carregamento degradavam drasticamente em temperaturas extremamente frias. Isso tem um impacto significativo não apenas no mercado de VE para consumidores, mas especialmente em frotas de transporte pesado orientadas por cronograma que usam baterias de grande capacidade.

A crescente demanda por carregamento de alta potência e condições ambientais variáveis exigirá o desenvolvimento e teste de baterias que incorporem esses requisitos em evolução.

Investindo em testes de células de bateria preparados para o futuro

A próxima geração de baterias para VE começa com pilhas melhores. Embora os custos das baterias estejam diminuindo, a maioria das baterias de íon de lítio usa células cilíndricas porque são maduras e mais baratas de fabricar. No entanto, devido à sua forma, as células de bateria cilíndricas têm limitações em termos de potência. A próxima era de baterias para VE precisa de uma maior densidade de energia para melhorar a autonomia, juntamente com mais potência para suportar a recarga rápida.

As montadoras e desenvolvedores de baterias estão pesquisando novos formatos e composições de células para aumentar a densidade de bateria e potência. As células prismáticas estão ganhando popularidade porque são maiores do que as células cilíndricas e podem fornecer mais potência e armazenar mais energia no mesmo volume.

Novas composições de bateria também podem reduzir as emissões de carbono durante a fabricação, ao mesmo tempo em que mantêm ou aumentam a densidade de energia. Por exemplo, a redução da quantidade de níquel nas catodos de óxido de lítio-níquel-manganês e sua substituição por uma alternativa mais barata e abundante, como o manganês, pode reduzir os custos e as emissões de produção.

Essas inovações impactam o design e teste de células de bateria de várias maneiras:

- Novos formatos de células de bateria: Prismáticas, bolsas, redondas e até mesmo células de botão criam mudanças significativas em dimensões e locais de conexão. Essas mudanças afetam a maneira como essas células precisam ser conectadas ao equipamento de teste. Portanto, a fixação flexível é crucial para garantir adaptabilidade, mesmo à medida que os designs de células mudam de modelo para modelo.

- Novas composições de células: Há uma intensa pesquisa para desenvolver novas composições de células com maior densidade de energia, produção sustentável ou vantagens específicas de aplicação. No entanto, para produzir células usando essas novas combinações eletroquímicas, diferentes limites de tensão e taxas de carga-descarga devem ser caracterizados antes de selecionar a composição eletroquímica ideal para atender a vários parâmetros de desempenho e custo.

- Recarga mais rápida: A recarga mais rápida resulta em demandas de corrente mais alta e transientes mais rápidos no nível da célula. Portanto, o equipamento de teste deve acompanhar correntes constantes mais altas e pulsos.

- Teste de baterias mais duradouras: O teste de baterias mais duradouras requer ciclos de teste mais longos para verificar a contagem máxima de ciclos e a ocupação do canal. Isso requer inúmeras rodadas de carga e descarga. Equipamentos de ciclagem de células com energia regenerativa ajudarão a reduzir os custos de eletricidade operacional.

Novas abordagens para o desenvolvimento de baterias podem ajudar as empresas a pesquisar e implantar novos formatos e composições com mais rapidez e menos risco. Por exemplo, testar células de bateria usando emulações de condições do mundo real garantirá o desempenho das células em seus casos de uso previstos. Os sistemas de teste devem lidar com centenas de espécimes de células de diferentes formatos simultaneamente, com controle individual de canal para maior flexibilidade. Os testes também devem ser personalizáveis para caracterizar o desempenho da célula em diferentes orientações, climas e perfis de direção derivados de padrões ou medições de campo.

Atendendo aos requisitos de teste de pacotes de bateria de alta potência

À medida que as baterias individuais são montadas em módulos e pacotes, o teste passa de caracterizar a dinâmica interna da célula para analisar as interconexões do pacote entre os módulos e outras eletrônicas do veículo. Outras medidas incluem determinar a durabilidade do pacote, o desempenho sob diferentes condições, a potência máxima e os riscos de falha.

No nível do pacote, a recarga mais rápida requer sistemas de teste que possam suportar tensões mais altas para aumentar a potência sem aumentar significativamente a corrente. Um exemplo disso é a transição de sistemas de 400 V para sistemas de 800 V, e o potencial surgimento de sistemas de 1.000 V.

A introdução de novas composições de células também cria diferentes faixas de tensão e corrente no nível do pacote. Com novas formas de utilizar os pacotes nos carros, sistemas multi-canal e demandas de energia variáveis estão surgindo. Pacotes com contatos de relé integrados e portas de recarga estão se tornando mais comuns. Isso requer a implementação de sistemas de teste de pacotes multi-canal e operações paralelas.

Também é interessante notar que a tendência de integrar células em pacotes está ganhando popularidade. Testes que tradicionalmente eram realizados no nível do módulo agora são realizados em pacotes, e as medições individuais das células estão se tornando mais importantes neste modelo de aplicação. Facilitar esses avanços no desenvolvimento de baterias para VE requer um plano estratégico de tecnologia que possa dar suporte às atuais e futuras tendências de VE, como aplicações de veículo para rede (V2G).

Emular o ecossistema do mundo real antes de ir para a estrada

À medida que o ecossistema de VE evolui para incluir estações de recarga mais rápidas e integração com a rede elétrica, o sistema de gerenciamento de bateria deve ser capaz de lidar com uma variedade mais ampla de cenários do mundo real para garantir operações seguras da bateria e ajudar a estender a vida útil da bateria.

Além de testar a arquitetura do pacote, os projetistas de baterias devem realizar extensos testes para emular ambientes do mundo real, como:

- Interação de todos os componentes envolvidos no pacote e seu impacto mútuo.

- Comunicação interna de todos os componentes elétricos e mecânicos.

- Comunicação externa com a estação de recarga e a rede elétrica.

- Reações térmicas e elétricas do pacote de bateria e gerenciamento térmico.

Uma área de aplicação que está ganhando impulso são os VE habilitados para V2G, onde, em vez do fluxo de energia unidirecional clássico da estação de recarga para a bateria do VE, a bateria pode fornecer eletricidade de volta à rede elétrica para ajudar a equilibrar a rede em momentos de alto uso.

Foram realizados estudos para verificar se o uso frequente do VE no modo V2G causaria perda de capacidade e potência. Embora seja útil para prognósticos iniciais, também é importante analisar o impacto na fase de fim de vida útil da bateria, onde a taxa de degradação pode se tornar exponencial.

Os avanços nas capacidades de emulação estão ajudando os projetistas de baterias a testar cenários do mundo real de maneira mais rápida e precisa. Em vez de usar dispositivos reais, os desenvolvedores agora dependem de emuladores para testar situações de estresse dinâmico, elétrico e até climático. Emular uma ampla variedade de cenários requer um sistema que possa lidar com milhares de canais de teste simultaneamente. O sistema também deve se integrar à plataforma de software de gerenciamento de laboratório da empresa, para que os gerentes de laboratório possam utilizar melhor seus recursos e a enorme quantidade de dados coletados de cada célula, módulo ou pacote para melhorar as iterações de design.

Embora os testes abrangentes de emulação em todo o sistema na fase de pesquisa e design possam ajudar a garantir que as especificações de desempenho e segurança sejam atendidas, pontos de verificação de qualidade ao longo do processo de fabricação em grande volume também desempenham um papel crítico na qualidade final da bateria e nos custos.

Garantindo qualidade desde o projeto até a produção

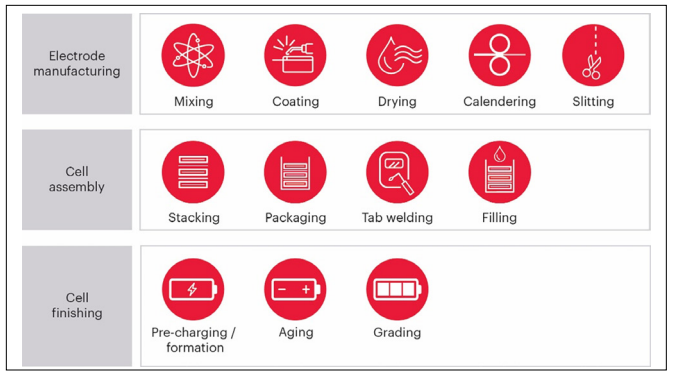

A transição do design de baterias para a fabricação requer um projeto validado minuciosamente, do laboratório até a gigafábrica de baterias, que enfrenta um conjunto diferente de desafios.

Para as gigafábricas, a taxa de produção é um indicador vital de produtividade. No processo de fabricação de células de íon de lítio, as etapas de formação e envelhecimento da célula são as mais demoradas. Durante o envelhecimento da célula, os fabricantes devem medir a taxa de autodescarga da célula, mesmo quando ela não está conectada a nenhum dispositivo. O objetivo é identificar células defeituosas que apresentam autodescarga anormal ou excessiva, pois essas “células ruins” afetam adversamente o desempenho dos módulos e pacotes.

Uma célula pode levar dias, semanas ou meses para exibir sua autodescarga. No entanto, em um ambiente de fabricação sensível ao tempo e custos, o método tradicional de rastreamento de autodescarga usando o método de Tensão de Circuito Aberto (OCV) não é prático. Em vez disso, os fabricantes estão usando um novo método de medição potenciodinâmica para medir diretamente a corrente interna de autodescarga da célula. Esse método geralmente leva horas ou menos, economizando tempo e espaço valioso no chão de fábrica, pois não é necessário manter as células para esta importante verificação de qualidade.

Produzir células de bateria mais potentes que podem carregar mais rapidamente requer ciclagem adicional de células na gigafábrica e mais dados a serem capturados e classificados para determinar a vida útil da célula e como a taxa de carga afeta a vida da célula. À medida que a capacidade da célula aumenta rapidamente, pesquisadores e fabricantes também precisarão de fontes e drenos de corrente maiores.

Para contornar o alto consumo de energia, os modernos cicladores de células empregam energia regenerativa, onde a energia regenerada durante a descarga da célula é reciclada de volta para a rede, reduzindo assim o consumo líquido de energia e os custos operacionais. Esse processo também gera menos calor nos eletrônicos, reduzindo a necessidade de remover o calor das instalações de produção.

Com cada etapa do processo de formatação e envelhecimento da célula na gigafábrica, garantir investimentos em equipamentos que melhorem a taxa de produção e ajudem a reduzir os custos de produção contribuirá para o objetivo de reduzir o custo geral das baterias de VE.

Avançando em direção a baterias melhores para VE

À medida que a eletrificação de veículos continua avançando, desenvolvedores e fabricantes de baterias devem antecipar novos requisitos em suas capacidades de teste de baterias. Aumento de potência e capacidade da bateria de VE, demandas de carregamento e otimização da produção exigem que pesquisadores e fabricantes atendam a essas demandas enquanto também planejam para o futuro.

Essas inovações, sem dúvida, ajudarão a ampliar ainda mais o desenvolvimento e a construção de baterias melhores para alimentar veículos elétricos de próxima geração que atendam às expectativas dos consumidores quanto a maior autonomia e carregamento mais rápido, além do objetivo mais amplo da indústria automobilística em direção a um futuro elétrico sustentável.

Por Hwee Yng Yeo, Gerente de Soluções Automotivas para Veículos Elétricos, Keysight

fonte: Keysight

0 Comentários