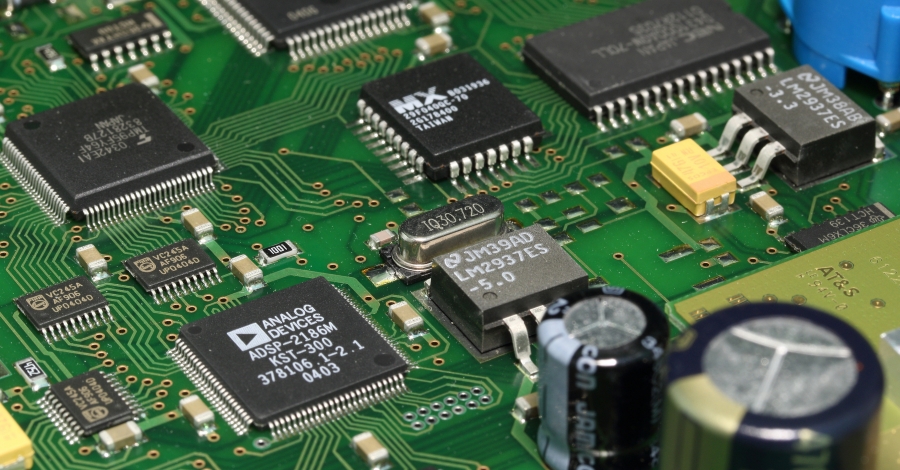

Análise do Processo de Fabricação de Placas de Circuito Impresso (PCB / PCI)

A fabricação de Placas de Circuito Impresso (PCB) desempenha um papel crucial na indústria eletrônica. As PCBs servem como alicerce para os circuitos eletrônicos, sendo amplamente utilizadas em diversos dispositivos e equipamentos. Neste artigo, analisaremos o processo de fabricação de PCBs e sua evolução tecnológica ao longo do tempo.

As PCBs são componentes fundamentais para o funcionamento adequado de aparelhos eletrônicos, desde dispositivos simples até os mais complexos. Graças à sua versatilidade e eficácia, as PCBs tornaram-se a base de praticamente todos os circuitos eletrônicos, sendo fabricadas e usadas em quantidades enormes.

A evolução tecnológica na fabricação de PCBs é um aspecto que não pode ser ignorado. Ao longo dos anos, avanços significativos foram alcançados no que diz respeito à redução do tamanho dos componentes e das trilhas utilizadas, bem como na melhoria da confiabilidade das placas. Esses avanços permitiram a criação de dispositivos eletrônicos cada vez menores e mais eficientes, atendendo às demandas crescentes do mercado.

Neste artigo, iremos explorar os diferentes aspectos envolvidos na fabricação de PCBs, desde os materiais utilizados até os processos envolvidos na criação de protótipos e produção em massa. Fique conosco e descubra tudo o que você precisa saber sobre a fabricação de Placas de Circuito Impresso.

Constituintes da PCB

Na fabricação de Placas de Circuito Impresso (PCB), a escolha dos materiais é essencial para garantir a qualidade e o desempenho adequado do produto final. Vamos abordar neste capítulo os principais constituintes da PCB e suas respectivas funções.

- Substrato (FR4) – A camada de substrato é o núcleo das PCBs, fornecendo a base para a montagem dos componentes eletrônicos. O material mais comum utilizado na fabricação de substratos é a fibra de vidro (FR4), devido à sua estabilidade térmica, resistência à decomposição e custo acessível. Em projetos de alta frequência, onde a constante dielétrica e baixas perdas são cruciais, placas à base de PTFE (politetrafluoretileno) podem ser utilizadas, embora sejam mais difíceis de processar.

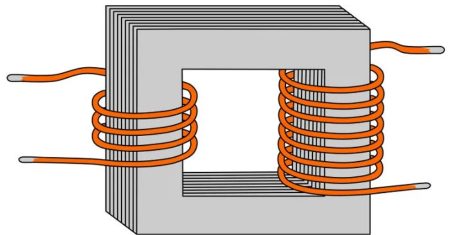

- Cobre – O cobre desempenha um papel fundamental na construção das PCBs, sendo usado para formar as trilhas condutoras que interligam os componentes eletrônicos. As placas de cobre revestidas são obtidas a partir do substrato (geralmente FR4) com uma camada de cobre aderida, geralmente em ambos os lados. A aderência do cobre ao FR4 é bastante sólida, enquanto a aderência ao PTFE pode ser mais desafiadora.

- Máscara de solda – A máscara de solda é uma camada protetora aplicada às PCBs, cobrindo o cobre e outras áreas expostas, prevenindo oxidação e curtos-circuitos durante o processo de soldagem. A máscara de solda geralmente é composta por uma camada de polímero e apresenta cores como verde escuro ou vermelho.

- Camada de serigrafia – A serigrafia é uma camada de tinta aplicada à PCB para adicionar informações úteis, como identificação da placa, localização dos componentes e dados de fabricação. Essa camada facilita a montagem e a manutenção dos dispositivos eletrônicos, permitindo a identificação rápida e precisa dos componentes na placa.

Ao compreender os principais constituintes das Placas de Circuito Impresso e suas funções, é possível garantir que o processo de fabricação de PCBs resulte em produtos de alta qualidade, atendendo às demandas específicas de cada projeto eletrônico.

Processo básico de fabricação de PCB

A fabricação de Placas de Circuito Impresso (PCB) envolve uma série de etapas cuidadosamente planejadas e executadas. Neste capítulo, exploraremos o processo básico de fabricação de PCB, destacando as principais etapas e técnicas utilizadas.

- Etapa fotográfica para criação do padrão de trilhas – O processo começa com a criação de um padrão das trilhas condutoras a serem impressas na placa. Para isso, é realizada uma etapa fotográfica, onde o desenho das trilhas é transferido para uma máscara fotográfica, também conhecida como fotolito.

- Utilização de foto-resistente e máscara fotográfica – A placa de cobre revestida é então preparada com uma camada de foto-resistente, um material sensível à luz que reage quando exposto à radiação ultravioleta (UV). A máscara fotográfica é posicionada sobre a placa e, em seguida, a luz UV é aplicada. As áreas do foto-resistente expostas à luz UV endurecem, enquanto as áreas protegidas pela máscara permanecem inalteradas.

- Etapa de corrosão do cobre com cloreto férrico – Após a exposição à luz UV, a placa é submersa em uma solução de cloreto férrico, um agente corrosivo que remove o cobre nas áreas não protegidas pelo foto-resistente endurecido. Dessa forma, apenas as trilhas desejadas permanecem na placa.

- Alternativas: fresagem CNC e serigrafia com tintas resistentes à corrosão – Além do processo fotográfico, existem outras técnicas para a criação do padrão de trilhas nas PCBs. A fresagem CNC (Controle Numérico Computadorizado) é uma opção que utiliza máquinas de precisão para cortar diretamente o cobre, formando as trilhas. A serigrafia com tintas resistentes à corrosão é outra alternativa, onde a tinta é aplicada diretamente sobre a placa de cobre, agindo como uma máscara protetora contra a corrosão.

Ao compreender o processo básico de fabricação de PCB, é possível ter uma visão clara das etapas envolvidas na produção de placas de circuito impresso de alta qualidade, fundamentais para a indústria eletrônica atual.

Placas de circuito impresso multicamadas

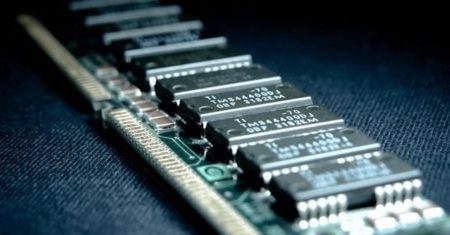

À medida que os dispositivos eletrônicos se tornam mais avançados, cresce a necessidade de maior conectividade em circuitos complexos. Para atender a essa demanda, as placas de circuito impresso multicamadas (PCBs) foram desenvolvidas. Neste capítulo, abordaremos os principais aspectos das placas de circuito impresso multicamadas e como elas diferem das placas de camada única.

- Necessidade de maior conectividade em circuitos complexos – Os circuitos eletrônicos modernos muitas vezes exigem um número maior de conexões e componentes, tornando as placas de circuito impresso multicamadas uma solução essencial. Essas placas podem ter várias camadas de trilhas condutoras, separadas por camadas isolantes, permitindo uma maior densidade de conexões e componentes em um espaço limitado.

- Processo de fabricação semelhante ao de placas de camada única, porém com maior precisão e controle – A fabricação de placas de circuito impresso multicamadas é semelhante ao processo de fabricação de placas de camada única, mas com algumas diferenças. Cada camada de trilhas é produzida separadamente e, em seguida, as camadas são laminadas juntas com uma resina isolante. É necessário um maior controle de qualidade e precisão durante a fabricação, já que qualquer erro em uma das camadas pode afetar o desempenho geral da PCB.

- Problemas potenciais de deformação – Um dos desafios na fabricação de placas de circuito impresso multicamadas é a possibilidade de deformação da placa. Devido às diferenças na expansão térmica dos materiais utilizados, as placas podem sofrer deformações ou empenamentos durante o processo de fabricação. Para evitar tais problemas, os fabricantes devem garantir que os materiais e processos utilizados sejam compatíveis e que as condições de fabricação sejam controladas com precisão.

Em resumo, as placas de circuito impresso multicamadas são uma solução eficiente para a crescente demanda por conectividade em dispositivos eletrônicos complexos. Apesar dos desafios adicionais no processo de fabricação, como maior precisão e controle de qualidade e a possibilidade de deformação, as PCBs multicamadas desempenham um papel crucial na indústria eletrônica atual.

Furos e vias na PCB

Os furos e vias desempenham um papel essencial nas placas de circuito impresso (PCBs), garantindo a conexão entre camadas e a montagem de componentes. Neste capítulo, vamos explorar os diferentes tipos de furos e vias, bem como os métodos e processos envolvidos na sua criação.

- Conexão entre camadas e montagem de componentes – Os furos e vias na PCB servem para conectar as trilhas condutoras entre as diferentes camadas de uma PCB multicamadas e para fixar componentes eletrônicos na placa. Os componentes são geralmente soldados nos furos, enquanto as vias garantem a comunicação entre as camadas.

- Perfuração controlada numericamente (CNC) a partir de dados do software CAD – A perfuração dos furos e vias nas PCBs é realizada por máquinas de perfuração controlada numericamente (CNC). Os dados para a perfuração são gerados a partir de arquivos de projeto de software CAD e convertidos em instruções específicas para a máquina CNC. Isso garante a precisão e a repetibilidade na criação dos furos e vias.

- Vias cegas: conexões internas entre camadas – Além das vias tradicionais, que atravessam todas as camadas de uma PCB, existem as vias cegas. As vias cegas são usadas para conectar trilhas condutoras entre camadas internas sem atravessar a placa inteira. Isso permite um design de PCB mais compacto e eficiente em termos de espaço.

- Redução do número de tamanhos de furos para diminuir custos – Um dos fatores que afetam o custo de fabricação de uma PCB é o número de tamanhos de furos diferentes usados no projeto. Reduzir o número de tamanhos de furos pode ajudar a diminuir os custos de fabricação, pois menos ferramentas e trocas de brocas são necessárias durante o processo de perfuração. É importante equilibrar essa redução de custos com as necessidades de design e desempenho do circuito eletrônico.

Em resumo, os furos e vias são componentes cruciais na fabricação de placas de circuito impresso, garantindo a conexão entre camadas e a montagem adequada dos componentes eletrônicos. O uso de tecnologias como a perfuração controlada numericamente (CNC) e a implementação de vias cegas, além da redução do número de tamanhos de furos, pode melhorar a eficiência e reduzir os custos na fabricação de PCBs.

Revestimento de solda e resistência à solda:

O revestimento de solda e a resistência à solda são etapas fundamentais no processo de fabricação de placas de circuito impresso (PCBs). Eles garantem a proteção das áreas não-soldadas e facilitam a soldagem de componentes. Neste capítulo, vamos explorar a função e a aplicação dessas camadas de proteção.

- Proteção de áreas não-soldadas por meio de resistência à solda – A resistência à solda é uma camada de material aplicada sobre a superfície da PCB para proteger as áreas não-soldadas. Essa camada ajuda a evitar a aderência de solda nas áreas indesejadas e garante que a solda seja aplicada apenas nas áreas onde os componentes devem ser fixados.

- Estanho ou ouro para facilitar a soldagem de componentes – A fim de melhorar a adesão da solda e a qualidade das conexões elétricas, as áreas onde os componentes serão soldados recebem um revestimento de solda. Os materiais comuns utilizados para o revestimento de solda incluem o estanho e o ouro. Esses metais proporcionam uma superfície propícia para a soldagem e garantem conexões elétricas confiáveis.

- Cores comuns de resistência à solda: verde escuro e vermelho – A resistência à solda pode ser encontrada em diversas cores, sendo as mais comuns o verde escuro e o vermelho. A escolha da cor pode ser baseada em considerações estéticas, requisitos de identificação ou especificações do cliente. No entanto, a cor da resistência à solda não afeta o desempenho da PCB.

Em resumo, o revestimento de solda e a resistência à solda são elementos críticos na fabricação de placas de circuito impresso, garantindo a proteção das áreas não-soldadas e facilitando a soldagem de componentes eletrônicos. A escolha dos materiais e das cores utilizadas pode variar, mas a função principal dessas camadas é garantir a qualidade e a durabilidade das conexões elétricas na PCB.

Serigrafia na PCB

A serigrafia é uma etapa importante no processo de fabricação de placas de circuito impresso (PCB), pois auxilia na identificação e localização de componentes durante a montagem e manutenção. Neste capítulo, abordaremos os principais aspectos da serigrafia e como ela contribui para a funcionalidade e facilidade de uso das PCBs.

- Impressão de textos e identificadores na placa – A serigrafia consiste em imprimir informações na superfície da PCB por meio de um processo de impressão semelhante à tela de seda. Essas informações podem incluir textos e identificadores, como a designação dos componentes, referências de pinos, logotipos da empresa e informações de conformidade.

- Auxílio na identificação e localização de componentes – A serigrafia facilita a identificação e a localização dos componentes na PCB durante a montagem, teste e manutenção do dispositivo eletrônico. Ao fornecer informações claras e legíveis, os técnicos e engenheiros podem trabalhar de maneira mais eficiente, reduzindo o risco de erros na montagem e soldagem de componentes.

- Uso de tela de seda gerada pelo software de design de PCB – Durante o processo de design da PCB, os engenheiros utilizam softwares de design de PCB para criar a tela de seda que será usada na etapa de serigrafia. Essa tela contém todas as informações necessárias para a identificação dos componentes e conexões elétricas. O arquivo gerado é então enviado ao fabricante da PCB, que utiliza a tela de seda como base para imprimir as informações na placa.

Em resumo, a serigrafia é uma etapa essencial na fabricação de placas de circuito impresso, pois facilita a identificação e localização de componentes durante a montagem e manutenção dos dispositivos eletrônicos. Através da utilização de softwares de design de PCB, os engenheiros podem criar telas de seda precisas e detalhadas que garantem a qualidade e a funcionalidade das PCBs.

Protótipo de PCB

A criação de protótipos de PCB é um passo fundamental no desenvolvimento de produtos eletrônicos, pois permite testar e aprimorar o design antes da produção em massa. Neste capítulo, discutiremos a importância dos protótipos de PCB e as considerações necessárias para garantir que o processo de fabricação do protótipo seja o mais próximo possível do processo final.

- Importância da criação de protótipos antes da produção em massa – O desenvolvimento de um protótipo de PCB permite que os engenheiros e designers validem a funcionalidade, desempenho e confiabilidade do design antes de passar para a produção em larga escala. Isso reduz o risco de falhas e retrabalho no futuro, economizando tempo e recursos.

- Possíveis diferenças no processo de fabricação do protótipo – Embora o processo de fabricação de um protótipo de PCB seja geralmente semelhante ao processo de fabricação em larga escala, pode haver algumas diferenças. Por exemplo, os fabricantes podem usar técnicas de produção manual ou semiautomatizada para os protótipos, enquanto a produção em massa geralmente utiliza técnicas totalmente automatizadas. Além disso, os materiais e processos usados na fabricação do protótipo podem variar, dependendo das necessidades específicas do projeto.

- Recomendação de manter o processo do protótipo próximo ao processo final – Para garantir que os resultados obtidos durante a fase de prototipagem sejam aplicáveis à produção em massa, é importante que o processo de fabricação do protótipo seja o mais próximo possível do processo final. Isso inclui a seleção de materiais, processos de fabricação e fornecedores que sejam consistentes com os usados na produção em larga escala. Dessa forma, os engenheiros e designers podem ter maior confiança de que o produto final atenderá às expectativas de desempenho e qualidade.

Em conclusão, o protótipo de PCB desempenha um papel crítico no desenvolvimento de produtos eletrônicos, permitindo que os engenheiros e designers validem e aprimorem o design antes de passar para a produção em massa. Ao garantir que o processo de fabricação do protótipo seja o mais próximo possível do processo final, é possível minimizar os riscos associados à produção em larga escala e assegurar a qualidade e o desempenho do produto final.

Conclusão

Ao longo deste artigo, exploramos os diversos aspectos envolvidos na fabricação de placas de circuito impresso (PCB). A importância das PCBs na indústria eletrônica é inquestionável, pois são a base para a maioria dos circuitos eletrônicos usados em uma ampla gama de dispositivos e aplicações.

Abordamos os constituintes da PCB, como os materiais comuns (FR4 e PTFE), o processo básico de fabricação e as etapas envolvidas, incluindo a criação do padrão de trilhas, corrosão do cobre e alternativas como fresagem CNC e serigrafia. Também discutimos as características específicas das placas de circuito impresso multicamadas, que são necessárias para circuitos mais complexos e exigem maior precisão e controle durante o processo de fabricação.

Examinamos a importância dos furos e vias na PCB, que proporcionam conexão entre camadas e montagem de componentes. Além disso, analisamos o revestimento de solda e resistência à solda, que protegem áreas não-soldadas e facilitam a soldagem de componentes, bem como a serigrafia na PCB, que auxilia na identificação e localização de componentes.

Por fim, destacamos a importância do protótipo de PCB no desenvolvimento de produtos eletrônicos, garantindo que o design atenda às expectativas antes da produção em massa e que o processo de fabricação do protótipo esteja o mais próximo possível do processo final.

Com uma compreensão aprofundada do processo de fabricação de PCB, os engenheiros e designers podem tomar decisões informadas ao desenvolver e aprimorar seus projetos eletrônicos. Ao otimizar os processos e técnicas de fabricação de PCB, é possível garantir a qualidade, desempenho e confiabilidade dos produtos eletrônicos, atendendo às crescentes demandas da indústria e dos consumidores.

0 Comentários