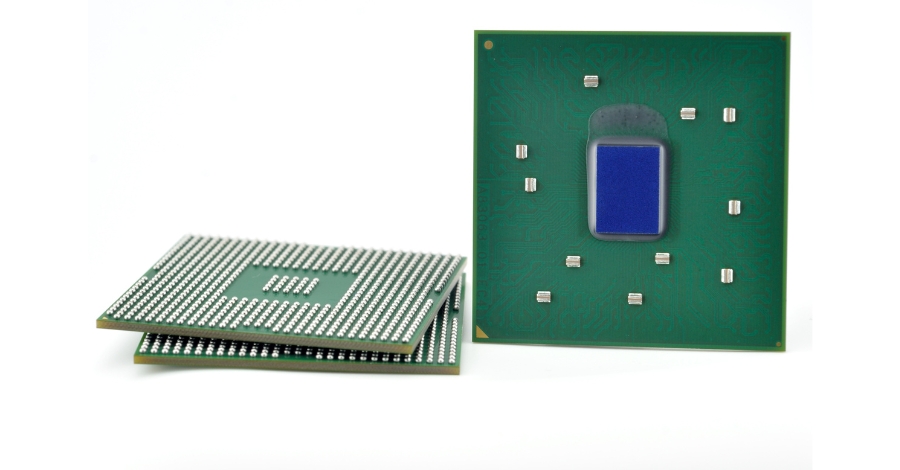

Ball Grid Array, BGA

Matriz de grade de bola SMD, pacotes BGA permitem que conexões de alta densidade sejam feitas mais facilmente para circuitos integrados, permitindo que o lado inferior de um pacote de chip seja usado para a conectividade.

________________________________________

Nosso tutorial sobre Tecnologia de Montagem em Superfície, SMT, inclui:

O que é SMT | Pacotes SMD | Pacote quad flat, QFP | Matriz de esfera, BGA | Plastic Leaded Chip Carrier, PLCC

_______________________________

O Ball Grid Array tornou-se cada vez mais popular para ICs SMD que requerem conexões de alta densidade. Usando o lado inferior do pacote IC em vez de conexões ao redor da borda, isso permite que a densidade de conexão seja reduzida, simplificando o layout do PCB.

O principal problema com o uso de pacotes SMD BGA IC é que usar o lado inferior do chip significa que o acesso direto às conexões não é possível, dificultando a soldagem, dessoldagem e inspeção. No entanto, com o equipamento principal de produção de PCB, esses problemas são fáceis de superar e a confiabilidade e o desempenho geral podem ser melhorados.

Justificativa para o uso de BGA

Há uma justificativa para a introdução e uso do array de grade de esferas, o BGA é bastante direto, pois houve problemas com outras tecnologias. As embalagens de estilo quad flat pack convencionais tinham pinos muito finos e espaçados muito próximos. Esta configuração dá origem a uma série de dificuldades.

- Danos: Os pinos nos QFPs são naturalmente muito finos e seu espaçamento significa que sua posição precisa ser controlada de perto. Qualquer manuseio incorreto pode levar ao seu deslocamento e, quando isso acontece, é quase impossível restaurá-los. CIs que usam contagens de pinos altas tendem a ser muito caros, então isso pode se tornar um grande problema.

- Densidade de pinos: Do ponto de vista do projeto, a densidade de pinos era tal que retirar os trilhos do IC também provou ser problemático, pois poderia haver congestionamento em algumas áreas.

- Processo de soldagem Tendo em vista o espaçamento muito próximo dos pinos QFP, é necessário um controle muito cuidadoso do processo de soldagem, caso contrário, os contatos podem ser facilmente ligados em ponte.

O pacote BGA foi desenvolvido para superar esses problemas e melhorar a confiabilidade das juntas soldadas. Como resultado, o BGA é amplamente utilizado e processos e equipamentos foram desenvolvidos para superar os problemas com seu uso.

Ball Grid Array Objetivos BGA

O Ball Grid Array foi desenvolvido para proporcionar uma série de benefícios aos fabricantes de CIs e equipamentos, bem como proporcionar benefícios aos eventuais usuários dos equipamentos. Alguns dos benefícios do BGA em relação a outras tecnologias incluem:

- Uso eficiente do espaço da placa de circuito impresso, permitindo que as conexões sejam feitas sob o pacote SMD e não apenas em sua periferia

- Melhorias no desempenho térmico e elétrico. Os pacotes BGA podem oferecer planos de alimentação e terra para baixas indutâncias e rastreamentos de impedância controlada para sinais, além de serem capazes de direcionar o calor através dos pads, etc.

- Melhorias nos rendimentos de fabricação como resultado da soldagem aprimorada. Os BGAs permitem um amplo espaçamento entre as conexões, bem como um melhor nível de soldabilidade.

- Espessura reduzida da embalagem, o que é uma grande vantagem quando muitos conjuntos precisam ser muito mais finos, por exemplo, telefones celulares, etc.

- Retrabalhabilidade aprimorada resultante de tamanhos de pastilhas maiores, etc.

Essas vantagens significam que, apesar do ceticismo inicial sobre o pacote, ele fornece algumas melhorias úteis em muitas circunstâncias.

O que é um pacote BGA?

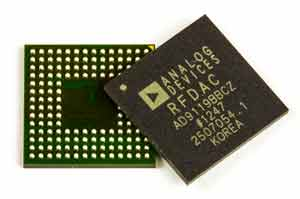

O Ball Grid Array, BGA, usa uma abordagem diferente para as conexões daquelas usadas para conexões de montagem em superfície mais convencionais. Outras embalagens, como a embalagem plana quádrupla, QFP, usavam as laterais da embalagem para as conexões. Isso significava que havia espaço limitado para os pinos, que precisavam ser espaçados muito próximos e muito menores para fornecer o nível necessário de conectividade. O Ball Grid Array, BGA, utiliza a parte inferior da embalagem, onde há uma área considerável para as conexões.

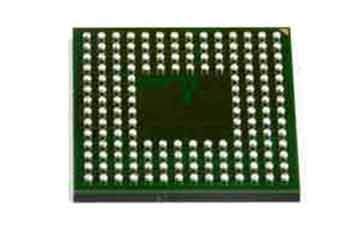

Os pinos são colocados em um padrão de grade (daí o nome Ball Grid Array) na superfície inferior do porta-chips. Além disso, em vez de ter pinos para fornecer a conectividade, são usados pads com bolas de solda como método de conexão. Na placa de circuito impresso, PCB, na qual o dispositivo BGA será instalado, há um conjunto correspondente de almofadas de cobre para fornecer a conectividade necessária.

Além da melhoria na conectividade, os BGAs têm outras vantagens. Eles oferecem uma menor resistência térmica entre o próprio chip de silício do que os dispositivos quad flat pack. Isso permite que o calor gerado pelo circuito integrado dentro do pacote seja conduzido do dispositivo para o PCB de maneira mais rápida e eficaz. Dessa forma, é possível que os dispositivos BGA gerem mais calor sem a necessidade de medidas especiais de resfriamento.

Além disso, o fato de os condutores estarem na parte inferior do porta-chips significa que os condutores dentro do chip são mais curtos. Consequentemente, os níveis indesejados de indutância de chumbo são mais baixos e, dessa forma, os dispositivos Ball Grid Array são capazes de oferecer um nível mais alto de desempenho do que seus equivalentes QFP.

Tipos de pacote BGA

Para atender à variedade de requisitos para diferentes tipos de montagem e equipamentos, várias variantes do BGA foram desenvolvidas.

- MAPBGA – Molded Array Process Ball Grid Array: Este pacote BGA destina-se a dispositivos de baixo a médio desempenho que requerem embalagens com baixa indutância e facilidade de montagem em superfície. Ele oferece uma opção de baixo custo com uma pegada pequena e alto nível de confiabilidade.

- PBGA – Plastic Ball Grid Array: Este pacote BGA destina-se a dispositivos de médio a alto desempenho que requerem baixa indutância, facilidade de montagem em superfície, custo relativamente baixo, além de manter altos níveis de confiabilidade. Possui algumas camadas adicionais de cobre no substrato que permitem o aumento dos níveis de dissipação de energia.

- TEPBGA – matriz de grade de bola de plástico termicamente aprimorada: este pacote fornece níveis de dissipação de calor muito mais altos. Ele usa planos de cobre espessos no substrato para extrair calor da matriz para a placa do cliente.

- TBGA – Tape Ball Grid Array: Este pacote BGA é uma solução de médio a alto nível para aplicações que precisam de alto desempenho térmico sem um dissipador de calor externo.

- PoP – Package on Package: Este pacote pode ser usado em aplicações onde o espaço é realmente valioso. Ele permite empilhar um pacote de memória em cima de um dispositivo base.

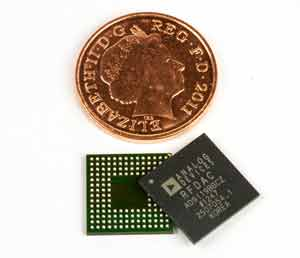

- MicroBGA: Como o nome indica, este tipo de pacote BGA é menor que o pacote BGA padrão. Existem três passos predominantes na indústria: 0,65, 0,75 e 0,8 mm.

Montagem BGA

Quando os BGAs foram introduzidos pela primeira vez, a montagem do BGA era uma das principais preocupações. Com os pads não acessíveis da maneira normal, a montagem do BGA atingiria os padrões que poderiam ser alcançados pelos pacotes SMT mais tradicionais. De fato, embora a soldagem possa parecer um problema para um dispositivo Ball Grid Array, BGA, descobriu-se que os métodos de refluxo padrão eram muito adequados para esses dispositivos e a confiabilidade da junta era muito boa. Desde então, os métodos de montagem BGA melhoraram, e geralmente é descoberto que a soldagem BGA é particularmente confiável.

No processo de soldagem, todo o conjunto é então aquecido. As esferas de solda têm uma quantidade de solda cuidadosamente controlada e, quando aquecida no processo de soldagem, a solda derrete. A tensão superficial faz com que a solda derretida mantenha o pacote no alinhamento correto com a placa de circuito, enquanto a solda esfria e solidifica. A composição da liga de solda e a temperatura de soldagem são cuidadosamente escolhidas para que a solda não derreta completamente, mas permaneça semilíquida, permitindo que cada bola fique separada de suas vizinhas.

Como muitos produtos agora utilizam pacotes BGA como padrão, os métodos de montagem BGA agora estão bem estabelecidos e podem ser acomodados pela maioria dos fabricantes com facilidade. Assim, não deve haver preocupações sobre o uso de dispositivos BGA em um projeto.

Ball Grid Array, BGA, inspeção

Um dos problemas com dispositivos BGA é que não é possível visualizar as conexões soldadas usando métodos ópticos. Como resultado, houve alguma desconfiança sobre a tecnologia quando foi introduzida pela primeira vez e muitos fabricantes realizaram testes para garantir que eram capazes de soldar os dispositivos satisfatoriamente. O principal problema com a soldagem de dispositivos Ball Grid Array é que calor suficiente deve ser aplicado para garantir que todas as esferas na grade derretam o suficiente para que cada junta seja feita satisfatoriamente.

As juntas não podem ser testadas completamente verificando o desempenho elétrico. É possível que a junta não seja feita adequadamente e que com o tempo venha a falhar. O único meio satisfatório de inspeção é usar a inspeção por raio-X, pois esse meio de inspeção é capaz de olhar através do dispositivo na junta soldada abaixo. os dispositivos soldam muito bem e poucos problemas são encontrados, tornando possível a montagem BGA para a maioria das aplicações.

Ball Grid Array, retrabalho BGA

Como pode ser antecipado, não é fácil retrabalhar placas contendo BGAs, a menos que o equipamento correto esteja disponível. Se houver suspeita de que um BGA está com defeito, é possível remover o dispositivo. Isso é obtido aquecendo localmente o dispositivo para derreter a solda embaixo dele.

No processo de retrabalho do BGA, o aquecimento geralmente é obtido removido em uma estação de retrabalho especializada. Este é composto por um gabarito equipado com aquecedor infravermelho, um termopar para monitorar a temperatura e um dispositivo de vácuo para levantar a embalagem. É necessário muito cuidado para garantir que apenas o BGA seja aquecido e removido. Outros dispositivos próximos precisam ser afetados o mínimo possível, caso contrário, podem ser danificados.

Reparo BGA / Reballing BGA

Uma vez removido, o BGA pode ser substituído por um novo. Ocasionalmente, pode ser possível reformar ou consertar um BGA que foi removido. Esse reparo BGA pode ser uma proposta atraente se o chip for caro e for conhecido por ser um dispositivo funcional depois de removido. Faça um reparo no BGA necessário para substituir as esferas de solda em um processo conhecido como reballing. Este reparo BGA pode ser feito usando algumas das pequenas esferas de solda prontas que são fabricadas e vendidas para esse fim.

Existem muitas organizações que foram criadas com equipamentos especializados para realizar este reballing BGA.

BGA, tecnologia de matriz de grade de esferas tornou-se bem estabelecida. Embora possa parecer que haveria problemas com a falta de acesso aos contatos, foram encontrados métodos adequados para superá-los. O layout do PCB e a confiabilidade da placa foram aprimorados à medida que a densidade de trilhos e pinos foi reduzida e, além disso, a soldagem se tornou mais confiável e as técnicas de refluxo infravermelho foram refinadas para permitir uma soldagem confiável. Da mesma forma, a inspeção de placas usando BGAs pode usar inspeção de raios-X, AXI, e além disso, técnicas de retrabalho foram desenvolvidas. Como resultado, o uso da tecnologia BGA levou a uma melhoria geral na qualidade e confiabilidade.

____________________________

Retorne ao menu Componentes Eletrônicos

A Raisa distribui equipamentos para soldagem e para teste e medição há mais de 30 anos! Considere explorar algumas das nossa principais categorias através do menu abaixo:

0 Comentários