Guia Completo: Como Reduzir Custos na Produção de Eletrônicos

No mundo competitivo da indústria eletrônica, a capacidade de reduzir custos e otimizar a produção é crucial para se destacar no mercado. No entanto, é essencial equilibrar a economia com a qualidade dos produtos para garantir o sucesso a longo prazo. Neste artigo, abordaremos diversas estratégias e práticas inovadoras que ajudarão os técnicos de eletrônica a alcançar este equilíbrio e melhorar a eficiência de seus processos de produção.

- A importância da redução de custos: Ao diminuir os custos de produção, as empresas podem aumentar suas margens de lucro, tornando-se mais competitivas e atraentes para investidores e clientes. Além disso, a redução de custos pode contribuir para a sustentabilidade e eficiência energética do processo produtivo.

- Economia x qualidade: Muitas vezes, pode ser tentador optar por componentes e equipamentos mais baratos para reduzir custos. No entanto, essa abordagem pode levar a problemas de qualidade e confiabilidade, resultando em custos mais elevados a longo prazo. Portanto, é fundamental encontrar um equilíbrio entre economia e qualidade, garantindo que os produtos sejam fabricados com eficiência e durabilidade.

Ao longo deste artigo, exploraremos 12 capítulos que abordam diferentes aspectos da redução de custos na produção de eletrônicos. Discutiremos tópicos como planejamento e análise de custos, otimização do design do produto, automação e tecnologias avançadas, gestão de estoque e logística, e muito mais. Além disso, apresentaremos a experiência de Raisa e algumas opções de equipamentos de soldagem da Weller e instrumentação da Rohde & Schwarz e Fluke que oferecem um excelente custo-benefício para os profissionais da área.

Fique conosco e aprenda as melhores práticas e estratégias para reduzir custos na produção de eletrônicos sem comprometer a qualidade e a confiabilidade dos produtos.

Planejamento e Análise de Custos

Planejar e analisar os custos é um passo essencial para reduzir os gastos na produção de eletrônicos. Um planejamento eficiente permite identificar áreas de melhoria e implementar estratégias de economia. Siga as etapas abaixo para realizar um planejamento e análise de custos bem-sucedidos:

- Identificação dos custos: Faça um levantamento detalhado de todos os custos associados ao processo produtivo, incluindo materiais, mão de obra, energia, manutenção, depreciação de equipamentos e custos indiretos.

- Análise de custos: Avalie o impacto de cada custo no processo produtivo e identifique aqueles que representam maior peso na produção. Determine quais custos podem ser reduzidos sem afetar a qualidade e a confiabilidade do produto.

- Estabeleça metas: Defina metas realistas de redução de custos para cada área identificada. As metas devem ser mensuráveis e alinhadas com os objetivos gerais da empresa.

- Benchmarking: Compare os custos e a eficiência de sua produção com outras empresas do setor. Isso ajudará a identificar áreas de melhoria e a estabelecer padrões de referência para acompanhar o progresso.

- Implementação de melhorias: Com base na análise de custos e nas metas estabelecidas, implemente melhorias no processo produtivo. Isso pode incluir a otimização do design do produto, a automação de processos, a adoção de tecnologias avançadas e a capacitação da equipe.

- Monitoramento e ajustes: Acompanhe o progresso das melhorias implementadas e ajuste as estratégias conforme necessário. Analise regularmente os custos e a eficiência do processo produtivo para garantir que as metas de redução de custos sejam alcançadas.

Ao seguir estas etapas, os técnicos de eletrônica podem criar um plano de redução de custos eficaz, garantindo a eficiência e a qualidade na produção de eletrônicos. Lembre-se de que a análise de custos deve ser um processo contínuo, permitindo ajustes e melhorias constantes no processo produtivo.

Eficiência na Cadeia de Suprimentos

A cadeia de suprimentos desempenha um papel crucial na redução de custos na produção de eletrônicos. A otimização da cadeia de suprimentos permite reduzir o tempo de ciclo, minimizar o desperdício e aumentar a eficiência geral do processo produtivo. Siga estas práticas recomendadas para melhorar a eficiência na cadeia de suprimentos:

- Seleção de fornecedores: Escolha fornecedores confiáveis e com preços competitivos. Estabeleça parcerias de longo prazo com fornecedores que compartilham os mesmos valores e objetivos de sustentabilidade e eficiência.

- Negociação e contratos: Negocie preços e prazos de entrega com os fornecedores, garantindo condições favoráveis e maior flexibilidade. Considere contratos de longo prazo para obter melhores condições e reduzir a incerteza.

- Gestão de estoques: Implemente uma gestão eficiente de estoques, equilibrando os níveis de estoque com a demanda para evitar excessos e faltas. Utilize ferramentas de previsão e planejamento para garantir que os materiais estejam disponíveis quando necessário.

- Logística: Otimize a logística de transporte e armazenamento, utilizando soluções eficientes e sustentáveis. Aproveite a consolidação de remessas, rotas otimizadas e modais de transporte mais eficientes.

- Qualidade dos materiais: Garanta a qualidade dos materiais utilizados na produção, evitando retrabalho e perdas devido a defeitos. Estabeleça sistemas de controle de qualidade com os fornecedores e realize inspeções regulares.

- Comunicação e colaboração: Mantenha uma comunicação clara e eficiente com os fornecedores, compartilhando informações sobre demanda, prazos e expectativas. Implemente sistemas de colaboração para monitorar o desempenho da cadeia de suprimentos e identificar oportunidades de melhoria.

- Avaliação e melhoria contínua: Monitore o desempenho da cadeia de suprimentos e estabeleça indicadores-chave de desempenho (KPIs). Realize análises periódicas e implemente melhorias para aumentar a eficiência e reduzir custos.

Ao focar na eficiência da cadeia de suprimentos, os técnicos de eletrônica podem reduzir significativamente os custos de produção e melhorar a competitividade no mercado. Implementar práticas eficientes e sustentáveis na cadeia de suprimentos contribui para a redução de custos e a otimização do processo produtivo.

Uso de Componentes e Materiais Alternativos

A utilização de componentes e materiais alternativos na produção de eletrônicos pode ajudar a reduzir custos sem comprometer a qualidade e o desempenho do produto final. Considerar opções mais acessíveis e eficientes pode resultar em economias significativas. Aqui estão algumas recomendações para o uso de componentes e materiais alternativos:

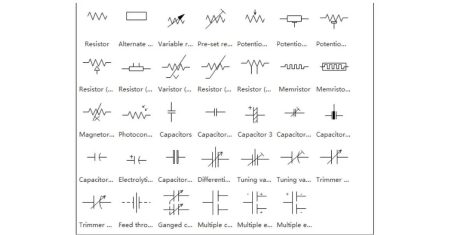

- Pesquisa e análise: Identifique componentes e materiais equivalentes ou substitutos que possam ser usados no projeto. Realize uma análise detalhada, comparando especificações, desempenho e preços.

- Compatibilidade: Certifique-se de que os componentes e materiais alternativos sejam compatíveis com os requisitos do projeto e que possam ser integrados facilmente ao processo de produção.

- Testes e validação: Realize testes rigorosos para garantir que os componentes e materiais alternativos atendam aos padrões de qualidade e desempenho exigidos. Valide a performance e a confiabilidade dos materiais substitutos.

- Sustentabilidade: Considere o uso de materiais reciclados ou de menor impacto ambiental, o que pode resultar em redução de custos e melhorar a imagem da empresa no mercado.

- Negociação com fornecedores: Estabeleça parcerias com fornecedores de componentes e materiais alternativos, negociando melhores preços e condições de entrega.

- Revisão de projetos: Analise periodicamente os projetos de produtos, buscando oportunidades para substituir componentes e materiais por alternativas mais econômicas sem comprometer a qualidade.

- Monitoramento e controle: Acompanhe o desempenho dos componentes e materiais alternativos em relação aos originais. Estabeleça um sistema de controle para garantir a qualidade e a eficiência dos materiais utilizados.

- Treinamento e educação: Invista em treinamento e capacitação dos colaboradores para que possam identificar e trabalhar com componentes e materiais alternativos de forma eficiente.

Ao adotar o uso de componentes e materiais alternativos na produção de eletrônicos, os técnicos podem reduzir custos e melhorar a eficiência do processo. Essa abordagem pode resultar em economias significativas e maior competitividade no mercado, sem comprometer a qualidade e o desempenho dos produtos eletrônicos.

Otimização do Design do Produto

A otimização do design do produto é uma etapa crítica para reduzir custos na produção de eletrônicos, melhorando a eficiência do processo e garantindo que o produto final atenda às expectativas do cliente. Um design otimizado pode resultar em economias de custos através da redução de materiais, simplificação da montagem e diminuição do tempo de produção. Abaixo estão algumas estratégias para otimizar o design do produto:

- Design modular: Adote uma abordagem modular no projeto do produto, permitindo que diferentes partes sejam produzidas e montadas de forma independente. Isso facilita a manutenção, reduz o tempo de montagem e diminui o custo de produção.

- Redução de componentes: Identifique oportunidades para reduzir o número de componentes no projeto, simplificando o processo de montagem e diminuindo o custo de fabricação.

- Padronização de componentes: Utilize componentes padronizados sempre que possível, facilitando a aquisição e reduzindo os custos de estoque.

- Design para Manufatura (DFM): Aplique os princípios do Design para Manufatura ao projetar o produto, levando em consideração os processos de fabricação e montagem, de modo a reduzir custos e melhorar a eficiência.

- Simulação e prototipagem: Use ferramentas de simulação e prototipagem para identificar possíveis problemas de design antes da produção em larga escala, evitando custos adicionais com retrabalho e perda de tempo.

- Otimização de layout: Revise o layout do circuito impresso (PCB) e componentes para minimizar o espaço ocupado, reduzir o tamanho do produto e diminuir o custo de fabricação.

- Design ecológico: Incorpore práticas de design ecológico no projeto do produto, buscando reduzir o impacto ambiental e os custos associados ao descarte e reciclagem de componentes.

- Feedback e melhoria contínua: Estabeleça um processo de feedback com clientes e equipe de produção, visando aprimorar constantemente o design do produto e reduzir custos ao longo do tempo.

A otimização do design do produto é essencial para reduzir custos na produção de eletrônicos. Ao adotar estratégias como design modular, padronização de componentes e Design para Manufatura, os técnicos de eletrônica podem melhorar a eficiência do processo de produção e garantir um produto final de alta qualidade com custos mais baixos.

Implementação de Automação e Tecnologias Avançadas

A automação e a utilização de tecnologias avançadas na produção de eletrônicos podem resultar em redução de custos, maior eficiência e melhor qualidade dos produtos. Este capítulo discute estratégias para implementar a automação e tecnologias avançadas na fabricação de eletrônicos:

- Automação de processos: Identifique os processos que podem ser automatizados, como montagem de componentes, inspeção e teste, para reduzir a necessidade de mão de obra e aumentar a precisão e a velocidade da produção.

- Robótica: Invista em robôs e sistemas robóticos para realizar tarefas complexas ou repetitivas, melhorando a eficiência e reduzindo os custos de mão de obra.

- Visão computacional: Utilize sistemas de visão computacional para inspecionar e verificar a qualidade dos produtos durante a fabricação, reduzindo a necessidade de inspeção manual e evitando retrabalhos.

- Manufatura aditiva: Considere a utilização de manufatura aditiva (impressão 3D) para prototipagem rápida e produção de componentes personalizados, reduzindo os custos de desenvolvimento e tempo de comercialização.

- Internet das Coisas (IoT): Implemente sistemas de IoT para monitorar e controlar o ambiente de produção, melhorando a eficiência energética, a qualidade do produto e a produtividade.

- Inteligência Artificial (IA) e aprendizado de máquina: Aplique IA e aprendizado de máquina para otimizar processos, prever falhas e identificar oportunidades de melhoria na cadeia de produção.

- Integração de sistemas: Integre diferentes sistemas e tecnologias de produção, facilitando o fluxo de informações e a tomada de decisões, o que pode resultar em uma operação mais eficiente e menos dispendiosa.

- Manutenção preditiva: Adote estratégias de manutenção preditiva com base em dados e análises para identificar possíveis falhas antes que ocorram, reduzindo o tempo de inatividade e os custos de reparo.

- Capacitação da equipe: Invista na capacitação de sua equipe para operar e manter as tecnologias avançadas e sistemas de automação, garantindo um desempenho otimizado e a longevidade dos equipamentos.

A implementação de automação e tecnologias avançadas na produção de eletrônicos é uma estratégia eficaz para reduzir custos e melhorar a eficiência do processo. A adoção de robótica, visão computacional, IoT e outras tecnologias pode ajudar os técnicos de eletrônica a produzir produtos de alta qualidade com custos mais baixos e maior eficiência energética.

Capacitação e Treinamento de Funcionários

O treinamento e a capacitação de funcionários são aspectos fundamentais para reduzir custos na produção de eletrônicos, pois funcionários qualificados podem trabalhar com maior eficiência, minimizar erros e maximizar a qualidade do produto.

Este capítulo aborda as principais estratégias para a capacitação e treinamento de funcionários na indústria eletrônica:

- Avaliação de habilidades: Faça uma análise das habilidades dos funcionários e identifique as áreas que necessitam de melhorias para garantir que a equipe esteja alinhada com os requisitos de produção.

- Treinamento específico: Invista em programas de treinamento específicos para o setor eletrônico, como montagem de placas de circuito impresso (PCB), soldagem e operação de máquinas de produção.

- Treinamento em tecnologias avançadas: Forneça treinamento em tecnologias avançadas, como automação, robótica, visão computacional e manufatura aditiva, para que os funcionários possam utilizar adequadamente essas ferramentas e melhorar a eficiência da produção.

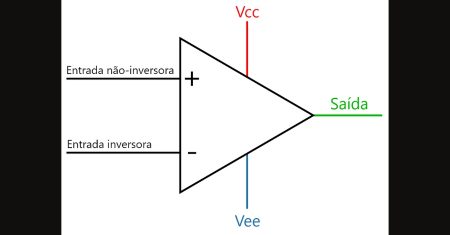

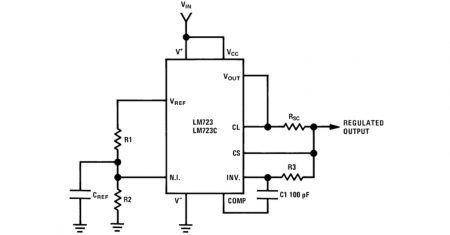

- Desenvolvimento de habilidades técnicas: Promova o desenvolvimento de habilidades técnicas em eletrônica, como leitura e interpretação de esquemas elétricos, uso de equipamentos de medição e teste e programação de microcontroladores.

- Desenvolvimento de habilidades interpessoais: Incentive o desenvolvimento de habilidades interpessoais entre os funcionários, como comunicação eficaz, trabalho em equipe e resolução de problemas, para facilitar a colaboração e aumentar a eficiência na produção.

- Treinamento contínuo: Implemente um programa de treinamento contínuo para garantir que os funcionários estejam sempre atualizados com as últimas tendências, técnicas e tecnologias do setor eletrônico.

- Certificações e qualificações: Encoraje os funcionários a obter certificações e qualificações relevantes para o setor, o que pode aumentar a confiabilidade do produto e melhorar a imagem da empresa no mercado.

- Mentoria e compartilhamento de conhecimento: Estabeleça um programa de mentoria para que os funcionários mais experientes possam compartilhar seus conhecimentos e experiências com os colegas menos experientes, melhorando a qualidade geral da equipe.

Investir na capacitação e treinamento de funcionários é fundamental para reduzir custos na produção de eletrônicos. Funcionários bem treinados são capazes de trabalhar de forma mais eficiente, o que resulta em menores custos de produção e maior qualidade dos produtos.

Além disso, a capacitação e o treinamento contínuos garantem que os funcionários estejam sempre atualizados com as últimas tecnologias e tendências do setor, melhorando a competitividade da empresa no mercado.

Manutenção Preventiva e Corretiva

A manutenção preventiva e corretiva é crucial para garantir a eficiência e a longevidade dos equipamentos eletrônicos utilizados na produção. Ao manter os equipamentos em condições ideais de funcionamento, é possível reduzir custos com falhas, paradas não planejadas e retrabalho. Neste capítulo, discutiremos as melhores práticas para implementar um programa eficaz de manutenção preventiva e corretiva:

- Programa de manutenção preventiva: Estabeleça um cronograma de manutenção preventiva para os equipamentos críticos, incluindo inspeções, limpezas e substituição de componentes desgastados. Isso ajudará a evitar falhas e prolongar a vida útil dos equipamentos.

- Monitoramento de condições: Implemente um sistema de monitoramento de condições para rastrear o desempenho dos equipamentos em tempo real. Isso permitirá identificar problemas potenciais antes que causem falhas, possibilitando a realização de manutenção corretiva de forma planejada.

- Padronização de procedimentos: Padronize os procedimentos de manutenção para garantir a consistência e a eficácia das atividades de manutenção. Elabore manuais de procedimentos e forneça treinamento adequado aos técnicos responsáveis.

- Estoque de peças de reposição: Mantenha um estoque adequado de peças de reposição para reduzir o tempo de inatividade dos equipamentos durante a manutenção corretiva. Analise o histórico de falhas e desgastes para determinar quais peças são mais propensas a serem substituídas e estabeleça um plano de compras eficiente.

- Análise de falhas: Realize uma análise de falhas sempre que ocorrer um problema nos equipamentos. Identifique a causa raiz do problema e implemente medidas corretivas para evitar a recorrência de falhas semelhantes.

- Melhoria contínua: Estabeleça um processo de melhoria contínua na manutenção, analisando o desempenho dos equipamentos e identificando oportunidades de otimização. Isso pode incluir a adoção de novas tecnologias de manutenção ou a revisão dos procedimentos existentes.

- Treinamento e conscientização: Treine os operadores e técnicos em boas práticas de manutenção e conscientize-os sobre a importância de seguir os procedimentos estabelecidos. Isso ajudará a garantir que os equipamentos sejam manuseados e mantidos adequadamente, reduzindo o risco de falhas e danos.

Um programa eficaz de manutenção preventiva e corretiva é essencial para reduzir custos na produção de eletrônicos. Ao manter os equipamentos em boas condições de funcionamento, as empresas podem evitar paradas não planejadas, retrabalho e substituição prematura de equipamentos, otimizando a eficiência e a rentabilidade da produção.

Raisa e Opções de Equipamentos de Soldagem da Weller e Instrumentação da Rohde & Schwarz e Fluke

Investir em equipamentos de qualidade é fundamental para reduzir custos na produção de eletrônicos. Neste capítulo, apresentaremos a empresa Raisa como uma referência na distribuição de equipamentos de soldagem e instrumentação de marcas renomadas, como Weller, Rohde & Schwarz e Fluke. Abordaremos as opções de equipamentos que essas marcas oferecem e como eles podem ajudar a otimizar a eficiência e a precisão na produção de eletrônicos:

Equipamentos de Soldagem da Weller

A Weller é uma marca líder no mercado de soldagem, oferecendo uma ampla gama de soluções para a indústria eletrônica. A seguir, apresentamos algumas opções de equipamentos de soldagem da Weller:

- Estações de solda: As estações de solda da Weller são projetadas para oferecer controle preciso de temperatura e ergonomia. Isso permite soldas de alta qualidade e menor fadiga do operador, reduzindo o risco de falhas nos componentes.

- Pontas de solda: A Weller oferece uma variedade de pontas de solda intercambiáveis com diferentes formas e tamanhos, adaptadas a diversos tipos de componentes e aplicações. Utilizar a ponta adequada aumenta a eficiência do processo de soldagem e reduz o risco de danos aos componentes..

Instrumentação da Rohde & Schwarz e Fluke

Rohde & Schwarz e Fluke são marcas líderes na área de instrumentação eletrônica, oferecendo soluções confiáveis e precisas para medições e testes em processos de produção. Algumas das opções de instrumentação dessas marcas incluem:

- Osciloscópios: Rohde & Schwarz e Fluke oferecem uma ampla variedade de osciloscópios com diferentes larguras de banda e taxas de amostragem, permitindo a análise detalhada de sinais eletrônicos e a identificação de possíveis problemas nos circuitos.

- Multímetros: Os multímetros digitais dessas marcas são conhecidos por sua precisão e confiabilidade, permitindo a realização de medições de corrente, tensão e resistência, entre outras grandezas elétricas, com alta precisão e rapidez.

- Analisadores de espectro: Rohde & Schwarz é especializada em analisadores de espectro de alto desempenho, que possibilitam a análise de sinais de radiofrequência e a identificação de interferências e problemas de comunicação.

- Equipamentos de teste de rede: Fluke oferece uma gama de equipamentos de teste de rede, como certificadores e verificadores de cabos, que ajudam a garantir a qualidade e a integridade das conexões em redes de comunicação.

Ao selecionar e investir em equipamentos de soldagem da Weller e instrumentação da Rohde & Schwarz e Fluke, a produção de eletrônicos se torna mais eficiente e precisa. Esses equipamentos de alta qualidade contribuem para a redução de custos por meio da diminuição de retrabalho, falhas de componentes e tempo de inatividade.

Conclusão

A Raisa, como distribuidora de renomadas marcas como Weller, Rohde & Schwarz e Fluke, oferece uma ampla variedade de equipamentos para auxiliar na redução de custos na produção de eletrônicos. Ao utilizar equipamentos de soldagem e instrumentação de alta qualidade, os técnicos de eletrônica podem garantir um processo de fabricação mais eficiente, preciso e confiável. Isso resulta em menores custos operacionais, maior produtividade e, em última análise, produtos eletrônicos de melhor qualidade para o mercado.

Redução do consumo de energia e recursos

A redução do consumo de energia e recursos é fundamental para otimizar custos na produção de eletrônicos e promover práticas mais sustentáveis. A implementação de estratégias eficientes de uso de energia e recursos pode reduzir significativamente os custos operacionais e minimizar o impacto ambiental. Neste capítulo, abordaremos as principais medidas para alcançar essa redução:

- Eficiência energética: Adote sistemas e equipamentos de alta eficiência energética, como fontes de alimentação eficientes, motores elétricos e iluminação LED. Além disso, implemente sistemas de gerenciamento de energia para monitorar e controlar o consumo de energia na produção.

- Conservação de recursos: Implemente práticas de conservação de recursos, como reciclagem e reutilização de materiais e componentes sempre que possível. Isso reduz o desperdício e ajuda a economizar nos custos de aquisição de novos materiais.

- Produção enxuta: Adote princípios de produção enxuta para eliminar desperdícios e melhorar a eficiência do processo produtivo. Isso inclui a redução do tempo de ciclo, minimização de estoques e melhoria contínua dos processos.

- Monitoramento do consumo: Estabeleça um sistema de monitoramento do consumo de energia e recursos para identificar oportunidades de melhoria e otimização. Essa análise permite que você tome decisões informadas sobre onde investir em tecnologias e práticas mais eficientes.

- Energia renovável: Considere a utilização de fontes de energia renovável, como energia solar, eólica ou hidrelétrica, para diminuir o consumo de energia não renovável e reduzir a pegada de carbono da produção.

- Manutenção preventiva: Realize manutenções preventivas regulares em equipamentos e instalações para garantir que estejam funcionando com eficiência máxima e reduzir o consumo de energia e recursos a longo prazo.

- Treinamento de funcionários: Capacite os funcionários em práticas sustentáveis e eficientes no uso de energia e recursos. A conscientização e o engajamento dos colaboradores são cruciais para a implementação bem-sucedida de estratégias de redução de consumo.

Ao adotar essas medidas, você estará contribuindo para uma produção de eletrônicos mais eficiente, econômica e sustentável. Lembre-se de que a redução do consumo de energia e recursos não só reduz os custos, mas também melhora a imagem da empresa e ajuda a atender às demandas crescentes por responsabilidade ambiental

Gestão de estoque e logística

A gestão de estoque e logística é um aspecto crítico para reduzir custos na produção de eletrônicos.

Uma gestão eficiente pode minimizar perdas e garantir a disponibilidade de componentes e materiais necessários para a produção, evitando atrasos e aumentando a eficiência.

Neste capítulo, abordaremos as principais estratégias para otimizar a gestão de estoque e logística:

- Planejamento de demanda: Implemente um sistema de planejamento de demanda para prever com precisão a quantidade de componentes e materiais necessários. Isso permite reduzir o estoque e evitar desperdícios, ao mesmo tempo em que garante a disponibilidade dos itens necessários.

- Controle de estoque: Utilize sistemas de controle de estoque para monitorar e gerenciar o inventário de componentes e materiais. Isso inclui a implementação de métodos de controle, como Just-In-Time (JIT) e Kanban, para otimizar o estoque e reduzir custos.

- Gerenciamento de fornecedores: Estabeleça uma relação sólida com fornecedores confiáveis e de qualidade. Negocie condições favoráveis, como descontos por volume e prazos de entrega flexíveis, para garantir o abastecimento oportuno e eficiente de componentes e materiais.

- Armazenamento eficiente: Organize e otimize o espaço de armazenamento para garantir que os componentes e materiais sejam armazenados de forma eficiente e acessível. Isso pode incluir a utilização de sistemas de armazenagem vertical e rotativo, bem como a implementação de práticas de armazenamento FIFO (First In, First Out) para minimizar a obsolescência de itens.

- Logística reversa: Implemente processos de logística reversa para gerenciar e processar adequadamente devoluções, componentes defeituosos e materiais obsoletos. Isso pode incluir a reciclagem, reparo ou recondicionamento de itens, ajudando a reduzir custos e impacto ambiental.

- Transporte e distribuição: Otimize os processos de transporte e distribuição para reduzir custos e garantir entregas rápidas e eficientes. Isso pode envolver a consolidação de cargas, a seleção de transportadoras de baixo custo e a utilização de tecnologias de rastreamento e monitoramento de entregas.

- Análise de dados: Utilize ferramentas analíticas e software de gestão de estoque para identificar áreas de melhoria e implementar estratégias de otimização. Isso permite uma tomada de decisão baseada em dados e a redução contínua de custos relacionados ao estoque e logística.]]

Ao aplicar estas estratégias de gestão de estoque e logística, você estará melhor preparado para reduzir custos e melhorar a eficiência na produção de eletrônicos. Lembre-se de que uma gestão adequada do estoque e logística é essencial para garantir a disponibilidade de componentes e materiais, bem como a entrega de produtos acabados de forma eficiente e econômica.

Análise e controle de indicadores de desempenho

A análise e controle de indicadores de desempenho são fundamentais para reduzir custos e aumentar a eficiência na produção de eletrônicos. Monitorar e analisar o desempenho de processos e sistemas permite identificar áreas de melhoria e implementar estratégias de otimização. Neste capítulo, abordaremos os principais indicadores de desempenho (KPIs) e como utilizá-los efetivamente.

- Taxa de produção: A taxa de produção mede a quantidade de produtos fabricados em um período específico. Acompanhar esse KPI ajuda a identificar gargalos e melhorar a eficiência dos processos produtivos.

- Dica: Compare a taxa de produção com a capacidade máxima de produção para identificar oportunidades de melhoria e redução de custos.

- Custo por unidade: O custo por unidade é o custo total de produção dividido pelo número de unidades produzidas. Este KPI é essencial para entender a lucratividade e competitividade dos produtos.

- Dica: Estabeleça metas de redução de custos e monitore o progresso em relação a essas metas.

- Tempo de ciclo: O tempo de ciclo mede o tempo necessário para completar uma etapa ou processo de produção desde o início até o fim. Reduzir o tempo de ciclo pode aumentar a eficiência e diminuir os custos.

- Dica: Analise os tempos de ciclo de cada processo e identifique onde podem ser feitas melhorias, como a implementação de automação ou treinamento de funcionários.

- Taxa de defeitos: A taxa de defeitos é a porcentagem de produtos que não atendem aos padrões de qualidade estabelecidos. Reduzir a taxa de defeitos é essencial para diminuir os custos associados a retrabalho, devoluções e perda de reputação.

- Dica: Implemente sistemas de controle de qualidade e use a análise de causa raiz para identificar e corrigir problemas na produção.

- Eficiência dos equipamentos (OEE): O OEE é uma medida que combina a disponibilidade, desempenho e qualidade dos equipamentos de produção. Um OEE mais alto indica uma maior eficiência na produção.

- Dica: Monitore o OEE regularmente e estabeleça metas de melhoria para garantir a eficiência e redução de custos na produção.

- Lead time: O lead time é o tempo total desde o momento em que um pedido é feito até a entrega do produto ao cliente. Reduzir o lead time pode aumentar a satisfação do cliente e reduzir os custos de estoque e armazenamento.

- Dica: Avalie cada etapa do processo produtivo e logístico para identificar áreas de melhoria que possam reduzir o lead time.

- Custo de qualidade: O custo de qualidade é a soma dos custos de prevenção, avaliação e falhas na qualidade. Monitorar e controlar o custo de qualidade ajuda a encontrar um equilíbrio entre a qualidade e a redução de custos na produção.

- Dica: Invista em sistemas de controle de qualidade e treinamento de funcionários para reduzir falhas e retrabalhos, melhorando a qualidade e diminuindo custos.

- Produtividade da mão de obra: A produtividade da mão de obra mede a eficiência dos funcionários em termos de produtos produzidos por hora de trabalho. Aumentar a produtividade da mão de obra pode reduzir os custos de produção.

- Dica: Invista em treinamento, ferramentas e equipamentos adequados para melhorar a produtividade dos funcionários.

Ao monitorar e analisar esses indicadores de desempenho, é possível identificar oportunidades de melhoria e implementar estratégias para reduzir custos na produção de eletrônicos. A chave para o sucesso é estabelecer metas claras e mensuráveis e revisá-las regularmente para garantir a eficiência e competitividade no mercado.

Conclusão

Ao longo deste artigo, abordamos diversas estratégias e práticas para reduzir custos na produção de eletrônicos. Desde o planejamento e análise de custos até a gestão de estoque e logística, enfatizamos a importância de otimizar processos e adotar uma abordagem holística para garantir a eficiência e competitividade da produção.

Reiteramos a importância de selecionar equipamentos de qualidade, como os produtos de soldagem da Weller e instrumentação da Rohde & Schwarz e Fluke, para evitar gastos desnecessários com manutenção e retrabalho. Além disso, ressaltamos a necessidade de investir em capacitação e treinamento de funcionários, assim como a implementação de automação e tecnologias avançadas.

Os principais pontos a serem considerados na redução de custos na produção de eletrônicos incluem:

- Análise e planejamento de custos para tomada de decisões informadas

- Otimização da cadeia de suprimentos para reduzir custos e riscos associados

- Adoção de componentes e materiais alternativos de qualidade comprovada

- Design do produto eficiente e orientado para a produção

- Implementação de automação e tecnologias avançadas para aumentar a eficiência

- Investimento em capacitação e treinamento de funcionários

- Realização de manutenção preventiva e corretiva para evitar falhas e interrupções

- Adoção de práticas sustentáveis para reduzir o consumo de energia e recursos

- Melhoria na gestão de estoque e logística para otimizar custos e prazos de entrega

- Monitoramento e controle de indicadores de desempenho para identificar oportunidades de melhoria

Ao aplicar essas estratégias e considerações, é possível reduzir significativamente os custos na produção de eletrônicos, aumentando a competitividade no mercado e garantindo a satisfação dos clientes. O sucesso na redução de custos exige comprometimento, análise constante e ajustes, assim como a busca contínua por inovações e práticas eficientes.

0 Comentários