Indústria 4.0: Uma Visão Completa da Revolução Digital na Manufatura

A Indústria 4.0 é a quarta revolução industrial e representa uma mudança significativa na forma como a manufatura é realizada. Neste capítulo, vamos explorar o histórico e a evolução da indústria, os conceitos fundamentais da Indústria 4.0 e quando e onde essa revolução teve origem.

Histórico e evolução da indústria

A história da indústria pode ser dividida em várias revoluções, cada uma trazendo avanços tecnológicos que moldaram a maneira como os bens são produzidos e distribuídos.

- Indústria 1.0 – A primeira revolução industrial ocorreu no final do século XVIII e início do século XIX, com a introdução da mecanização movida a água e vapor. A invenção do tear mecânico e a máquina a vapor permitiram a produção em larga escala e transformaram a manufatura.

- Indústria 2.0 – A segunda revolução industrial ocorreu entre o final do século XIX e o início do século XX. Foi caracterizada pela eletrificação da manufatura e a introdução da produção em massa, liderada pela invenção da linha de montagem por Henry Ford.

- Indústria 3.0 – A terceira revolução industrial começou na década de 1970 e foi impulsionada pela digitalização e automação de processos. O desenvolvimento de computadores, controladores lógicos programáveis (CLPs) e robótica permitiu maior controle e eficiência na produção.

Conceitos fundamentais da Indústria 4.0

A Indústria 4.0 representa a quarta revolução industrial e é caracterizada pela integração de tecnologias digitais, físicas e biológicas. Essa revolução é impulsionada pela convergência de várias tecnologias, como a Internet das Coisas (IoT), inteligência artificial (IA), análise de big data, sistemas ciberfísicos e robótica avançada.

A Indústria 4.0 busca criar fábricas inteligentes, onde máquinas, sistemas e processos estão interconectados, permitindo a comunicação em tempo real e a tomada de decisões de forma autônoma. O objetivo é aumentar a eficiência, a flexibilidade e a qualidade da produção, ao mesmo tempo em que reduz os custos e o impacto ambiental.

Quando e onde surgiu a Indústria 4.0

A Indústria 4.0 teve origem na Alemanha, em 2011, durante a Feira de Hannover. O termo “Indústria 4.0” foi proposto pelo governo alemão como parte de um projeto de pesquisa nacional para promover a digitalização da manufatura e criar uma indústria mais competitiva e sustentável.

Desde então, o conceito de Indústria 4.0 ganhou destaque em todo o mundo e tem sido adotado por muitas empresas para melhorar seus processos de manufatura. A Indústria 4.0 é vista como uma oportunidade para as empresas aumentarem sua produtividade, competitividade e capacidade de inovação, bem como para melhorar a segurança e a sustentabilidade.

Características e pilares da Indústria 4.0

A Indústria 4.0 traz uma série de características distintas que a diferenciam das revoluções industriais anteriores. Neste capítulo, exploraremos as principais características da Indústria 4.0, seus pilares fundamentais e como ela se diferencia das revoluções industriais anteriores.

Principais características

A Indústria 4.0 é marcada por diversas características inovadoras que contribuem para a criação de fábricas inteligentes e sistemas de produção altamente eficientes. Algumas das características mais importantes incluem:

- Conectividade: A Indústria 4.0 promove a interconexão de máquinas, sistemas e dispositivos, permitindo a troca de informações em tempo real e a tomada de decisões de forma autônoma.

- Digitalização: A digitalização de processos e informações é fundamental para a Indústria 4.0, permitindo a análise de dados em grande escala e a aplicação de inteligência artificial para melhorar a eficiência e a qualidade da produção.

- Automatização: A automação avançada é uma característica central da Indústria 4.0, com a utilização de robôs e sistemas ciberfísicos para realizar tarefas complexas e melhorar a produtividade.

- Personalização: A Indústria 4.0 permite a produção personalizada em larga escala, graças à flexibilidade dos sistemas de manufatura e à capacidade de adaptar a produção às necessidades específicas do cliente.

Pilares da Indústria 4.0

A Indústria 4.0 é sustentada por quatro pilares fundamentais que trabalham juntos para criar sistemas de produção inteligentes e eficientes:

- Internet das Coisas (IoT): A IoT industrial é a base da conectividade na Indústria 4.0, permitindo a comunicação entre máquinas, dispositivos e sistemas em tempo real.

- Big Data e análise de dados: A coleta, armazenamento e análise de grandes volumes de dados permitem a identificação de padrões e a otimização de processos na Indústria 4.0.

- Inteligência Artificial (IA): A IA e o aprendizado de máquina são fundamentais para a tomada de decisões autônomas e a melhoria contínua dos processos de produção na Indústria 4.0.

- Cibersegurança: A proteção de informações e sistemas é essencial na Indústria 4.0, garantindo a integridade e confiabilidade dos processos industriais.

Diferenças entre Indústria 4.0 e revoluções industriais anteriores

A Indústria 4.0 se diferencia das revoluções industriais anteriores de várias maneiras:

- Tecnologias convergentes: A Indústria 4.0 integra diversas tecnologias, como IoT, IA, big data e sistemas ciberfísicos, criando uma rede de produção interconectada e inteligente.

- Velocidade de inovação: A Indústria 4.0

- é marcada por uma velocidade de inovação muito maior do que as revoluções industriais anteriores, graças à rápida evolução das tecnologias digitais e à crescente capacidade de processamento e análise de dados.

- Mudança no foco da produção: Enquanto as revoluções industriais anteriores focavam principalmente na eficiência e na produção em massa, a Indústria 4.0 enfatiza a personalização, a flexibilidade e a sustentabilidade.

- Integração entre o mundo físico e digital: A Indústria 4.0 estabelece uma forte conexão entre os mundos físico e digital, permitindo a criação de sistemas ciberfísicos e fábricas inteligentes.

- Economia de recursos: A Indústria 4.0 busca otimizar o uso de recursos e reduzir o impacto ambiental da manufatura, através da melhoria contínua dos processos e da utilização de tecnologias limpas e eficientes.

Em resumo, a Indústria 4.0 traz uma série de características e pilares fundamentais que a diferenciam das revoluções industriais anteriores e permitem a criação de sistemas de produção altamente eficientes, flexíveis e sustentáveis. A compreensão desses aspectos é crucial para o sucesso na era da quarta revolução industrial.

Importância e objetivos da Indústria 4.0

A Indústria 4.0 é uma revolução em andamento que está transformando a maneira como produzimos e distribuímos bens e serviços. Neste capítulo, discutiremos a importância da Indústria 4.0, seus objetivos e benefícios, e as vantagens e desvantagens associadas a essa transformação.

Por que a Indústria 4.0 é importante

A Indústria 4.0 é importante por diversas razões:

- Competitividade: A adoção das tecnologias e processos da Indústria 4.0 permite que as empresas se tornem mais competitivas no mercado global, aumentando a eficiência, reduzindo custos e oferecendo produtos e serviços personalizados.

- Inovação: A Indústria 4.0 impulsiona a inovação em diversos setores, abrindo novas oportunidades de negócios e permitindo o desenvolvimento de produtos e soluções disruptivas.

- Sustentabilidade: A Indústria 4.0 promove a utilização de recursos de maneira mais eficiente e a adoção de tecnologias limpas, reduzindo o impacto ambiental da produção e contribuindo para a sustentabilidade global.

- Criação de empregos: A Indústria 4.0 exige novas habilidades e conhecimentos, o que gera demanda por profissionais especializados e contribui para a criação de empregos de alta qualidade.

Objetivos e benefícios da Indústria 4.0

Os principais objetivos e benefícios da Indústria 4.0 incluem:

- Aumento da eficiência: A Indústria 4.0 visa otimizar processos de produção, reduzindo o tempo de fabricação e o desperdício de recursos.

- Flexibilidade: A Indústria 4.0 permite a adaptação rápida às mudanças no mercado e às demandas dos clientes, tornando a produção mais flexível e ágil.

- Personalização: A capacidade de produzir produtos personalizados em larga escala é um dos principais benefícios da Indústria 4.0, permitindo que as empresas atendam às necessidades específicas de seus clientes.

- Redução de custos: A automação e a otimização de processos na Indústria 4.0 podem levar a uma redução significativa nos custos de produção.

- Melhoria da qualidade: A utilização de tecnologias avançadas, como inteligência artificial e análise de big data, permite a identificação e correção de falhas no processo produtivo, resultando em produtos de maior qualidade.

Vantagens e desvantagens da Indústria 4.0

A Indústria 4.0 traz uma série de vantagens, mas também apresenta desafios e desvantagens que precisam ser considerados:

Vantagens:

- Aumento da eficiência e redução de custos

- Flexibilidade e personalização

- Melhoria da qualidade e inovação

- Contribuição para a sustentabilidade e a criação de empregos

Desvantagens:

- Investimento inicial: A adoção das tecnologias e processos da Indústria 4.0 geralmente requer um investimento inicial significativo, o que pode ser um desafio para pequenas e médias empresas.

- Segurança cibernética: Com a crescente conectividade e digitalização, os riscos de segurança cibernética aumentam, exigindo medidas robustas de proteção de dados e sistemas.

- Deslocamento de empregos: Embora a Indústria 4.0 possa criar novos empregos de alta qualidade, ela também pode levar ao deslocamento de trabalhadores em posições menos qualificadas, o que exige políticas de requalificação e educação.

- Desigualdade: A Indústria 4.0 pode acentuar as desigualdades entre países e regiões que têm acesso diferenciado às tecnologias e recursos necessários para participar dessa revolução.

Em suma, a Indústria 4.0 é uma transformação importante que traz consigo uma série de benefícios e desafios. Entender sua importância, objetivos e as vantagens e desvantagens associadas a essa revolução é crucial para as empresas e profissionais que desejam se adaptar e prosperar na era da quarta revolução industrial.

Automação industrial e eletrônica

A automação industrial é um componente chave da Indústria 4.0 e é essencial para a criação de processos de produção eficientes e flexíveis. Neste capítulo, abordaremos em detalhes dois elementos fundamentais da automação industrial e eletrônica: os Controladores Lógicos Programáveis (CLPs) e os Sistemas de Controle e Supervisão (SCADA).

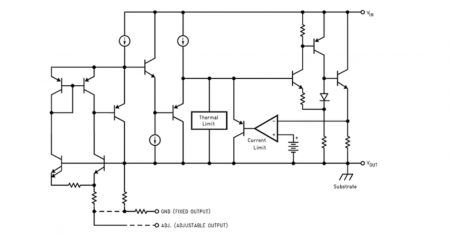

Controladores Lógicos Programáveis (CLPs)

Os Controladores Lógicos Programáveis, ou CLPs, são dispositivos eletrônicos usados para controlar máquinas e processos industriais. Eles desempenham um papel crítico na automação, pois permitem a execução de sequências lógicas de controle, temporização, contagem e operações aritméticas. Os CLPs são projetados para serem facilmente programáveis, permitindo que os engenheiros e técnicos criem e modifiquem programas de controle conforme necessário.

Algumas características importantes dos CLPs incluem:

- Flexibilidade: Os CLPs podem ser reprogramados para controlar uma ampla variedade de processos e máquinas, tornando-os uma solução de automação altamente flexível.

- Confiabilidade: Os CLPs são projetados para operar em ambientes industriais adversos e possuem recursos de autodiagnóstico e redundância para garantir a confiabilidade do sistema.

- Comunicação: Os CLPs podem se comunicar com outros dispositivos e sistemas, como sensores, atuadores e sistemas SCADA, facilitando a integração e a interoperabilidade.

Sistemas de Controle e Supervisão (SCADA)

Os Sistemas de Controle e Supervisão, ou SCADA, são sistemas de software que permitem monitorar, controlar e analisar processos industriais em tempo real. Esses sistemas coletam dados de dispositivos de campo, como sensores e CLPs, e os apresentam aos operadores em uma interface gráfica fácil de entender. Os operadores podem usar o SCADA para tomar decisões informadas e realizar ajustes nos processos conforme necessário.

Principais características dos sistemas SCADA:

- Monitoramento: Os sistemas SCADA fornecem uma visão geral do estado do processo em tempo real, permitindo que os operadores detectem rapidamente problemas e tomem medidas corretivas.

- Controle: Além do monitoramento, os sistemas SCADA também podem enviar comandos para dispositivos de campo, como CLPs e atuadores, para ajustar os processos conforme necessário.

- Análise: Os sistemas SCADA coletam e armazenam dados históricos, permitindo aos engenheiros e gerentes analisar o desempenho do processo ao longo do tempo e identificar áreas de melhoria.

- Alarmes e notificações: Os sistemas SCADA podem gerar alarmes e notificações em caso de eventos anormais ou falhas, ajudando a garantir a segurança e a continuidade das operações.

Em conjunto, os CLPs e os sistemas SCADA formam a base da automação industrial e eletrônica, permitindo que as empresas implementem processos de produção altamente eficientes e flexíveis na era da Indústria 4.0.

Robótica industrial e eletrônica

A robótica é uma parte integral da Indústria 4.0, desempenhando um papel fundamental na otimização e eficiência dos processos de produção. Neste capítulo, abordaremos os tipos de robôs industriais e suas aplicações, além de discutir o controle e programação desses robôs.

Tipos de robôs e suas aplicações

Os robôs industriais são máquinas automatizadas projetadas para realizar tarefas específicas em ambientes de produção. Existem vários tipos de robôs industriais, cada um com suas próprias características e aplicações:

- Robôs articulados: Esses robôs possuem juntas rotativas que permitem um amplo alcance de movimento e alta flexibilidade. São comumente usados em aplicações como soldagem, montagem e manipulação de materiais.

- Robôs cartesianos: Também conhecidos como robôs de coordenadas cartesianas, são projetados para se mover ao longo de três eixos perpendiculares (X, Y e Z). São amplamente utilizados em aplicações de montagem e inspeção, bem como em máquinas CNC e sistemas de impressão 3D.

- Robôs SCARA: Os robôs SCARA (Selective Compliance Assembly Robot Arm) têm braços rígidos e juntas rotativas que permitem movimentos rápidos e precisos em um plano horizontal. São ideais para aplicações de montagem, colagem e pick-and-place.

- Robôs delta: Esses robôs têm uma estrutura paralela com três braços conectados a uma plataforma móvel. São conhecidos por sua velocidade e precisão, sendo usados principalmente em aplicações de pick-and-place e embalagem.

Controle e programação de robôs

O controle e a programação de robôs industriais são aspectos essenciais para garantir que essas máquinas executem suas tarefas de maneira eficiente e segura. Os robôs podem ser programados de várias maneiras, incluindo:

- Linguagens de programação: Os robôs podem ser programados usando linguagens de programação específicas, como RAPID (ABB), KRL (KUKA) e VAL (Fanuc). Essas linguagens permitem que os engenheiros e técnicos criem programas detalhados para controlar os movimentos e ações dos robôs.

- Ensino por demonstração: Neste método, um operador guia manualmente o robô através das etapas de uma tarefa, e o robô registra os movimentos para reproduzi-los posteriormente. Isso torna a programação mais intuitiva e acessível para usuários não especializados.

- Programação offline: A programação offline envolve a criação de programas de robô usando software de simulação em um computador. Isso permite que os engenheiros testem e validem os programas antes de implementá-los no ambiente de produção real.

Em resumo, a robótica industrial e eletrônica desempenha um papel fundamental na Indústria 4.0, permitindo a automação de processos de produção e aumentando a eficiência e a flexibilidade das operações. Os robôs industriais são projetados para realizar tarefas específicas e existem vários tipos disponíveis para atender a diferentes necessidades de produção.

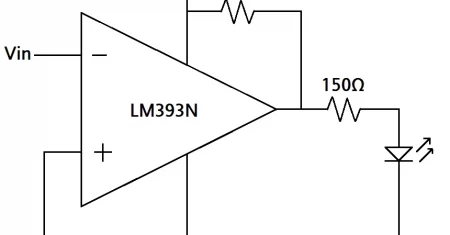

Sensores e atuadores na Indústria 4.0

Os sensores e atuadores são componentes críticos na Indústria 4.0, pois permitem a coleta de dados e a execução de ações em tempo real nos sistemas de produção. Neste capítulo, exploraremos os diferentes tipos de sensores e suas aplicações, além de abordar os atuadores e sua integração em sistemas de controle.

Tipos de sensores e suas aplicações

Sensores são dispositivos que detectam e respondem a estímulos físicos ou químicos, convertendo-os em sinais elétricos. Existem vários tipos de sensores utilizados na Indústria 4.0, incluindo:

- Sensores de posição: Medem a posição de um objeto em relação a uma referência fixa. Exemplos incluem sensores de proximidade indutivos, capacitivos e ópticos, bem como encoders rotativos e lineares.

- Sensores de temperatura: Detectam mudanças de temperatura e convertem-nas em sinais elétricos. Termopares, termistores e sensores de temperatura de resistência (RTDs) são exemplos comuns.

- Sensores de pressão: Medem a pressão de líquidos e gases em um sistema. Transdutores de pressão piezoelétricos, capacitivos e de fio de tensão são exemplos de sensores de pressão utilizados na indústria.

- Sensores de fluxo: Monitoram o fluxo de líquidos e gases em tubulações e dutos. Exemplos incluem medidores de vazão eletromagnéticos, ultrassônicos e de deslocamento positivo.

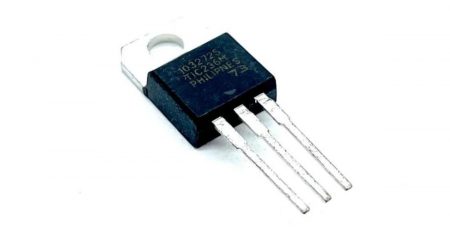

Atuadores e sua integração em sistemas de controle

Atuadores são dispositivos que convertem energia (elétrica, hidráulica ou pneumática) em movimento mecânico, permitindo que sistemas de controle executem ações específicas. Os atuadores podem ser categorizados em dois tipos principais:

- Atuadores elétricos: Usam energia elétrica para gerar movimento. Motores de passo, servo motores e solenoides são exemplos de atuadores elétricos comuns na indústria.

- Atuadores hidráulicos e pneumáticos: Utilizam fluidos (líquidos ou gases) sob pressão para gerar movimento. Cilindros hidráulicos e pneumáticos, bem como válvulas proporcionais, são exemplos desses tipos de atuadores.

A integração de sensores e atuadores em sistemas de controle é essencial para o funcionamento eficiente de processos de produção na Indústria 4.0. Esses componentes trabalham juntos para monitorar e controlar variáveis de processo, como posição, temperatura, pressão e fluxo, garantindo a qualidade do produto e a segurança das operações.

Em resumo, os sensores e atuadores desempenham papéis fundamentais na Indústria 4.0, permitindo a coleta e análise de dados em tempo real e a execução de ações de controle para otimizar os processos de produção.

Comunicação e redes industriais

A comunicação eficiente e confiável entre dispositivos e sistemas é fundamental para a Indústria 4.0. Neste capítulo, exploraremos os protocolos e padrões de comunicação usados nas redes industriais e discutiremos a infraestrutura de redes na Indústria 4.0.

Protocolos e padrões de comunicação

Os protocolos de comunicação são conjuntos de regras que permitem a troca de informações entre dispositivos e sistemas em uma rede. Existem diversos protocolos e padrões de comunicação na indústria, incluindo:

- Modbus: É um protocolo de comunicação amplamente utilizado para conectar dispositivos industriais eletrônicos em sistemas de controle e automação. Modbus é simples, robusto e pode ser usado em redes seriais (RS-232, RS-485) ou redes Ethernet (Modbus TCP/IP).

- Profibus: É um padrão de comunicação industrial baseado em redes de campo que permite a comunicação entre dispositivos de automação e sistemas de controle. Profibus é escalável, oferecendo alta velocidade e desempenho confiável.

- Profinet: É um protocolo de comunicação industrial baseado em Ethernet que oferece comunicação em tempo real e alta disponibilidade. Profinet é adequado para sistemas de controle distribuídos e integra-se facilmente com outras redes industriais e dispositivos.

- EtherCAT: É um protocolo de comunicação Ethernet de alto desempenho e baixa latência projetado para sistemas de controle e automação em tempo real. EtherCAT oferece sincronização precisa e comunicação determinística, tornando-o ideal para aplicações que exigem controle preciso e rápido.

Infraestrutura de redes na Indústria 4.0

A infraestrutura de redes na Indústria 4.0 é composta por dispositivos e sistemas conectados que permitem a troca de informações e a coordenação de processos. Essa infraestrutura inclui:

- Switches e roteadores: Dispositivos de rede que facilitam a comunicação e a transferência de dados entre dispositivos e sistemas em uma rede industrial.

- Gateways e dispositivos de interface: Facilitam a integração e a comunicação entre diferentes protocolos e padrões de comunicação, permitindo que dispositivos e sistemas heterogêneos trabalhem juntos.

- Tecnologias sem fio: As redes sem fio, como Wi-Fi, ZigBee e WirelessHART, estão se tornando cada vez mais comuns na Indústria 4.0, oferecendo flexibilidade e reduzindo a necessidade de cabeamento complexo.

- Segurança de rede: A segurança é uma preocupação crítica na Indústria 4.0, com firewalls, sistemas de detecção de intrusão e criptografia sendo empregados para proteger as redes industriais contra ataques cibernéticos e acesso não autorizado.

Em resumo, a comunicação e as redes industriais são elementos cruciais na Indústria 4.0, permitindo a troca de informações entre dispositivos e sistemas e a coordenação de processos de produção.

Sistemas ciberfísicos e Internet das Coisas (IoT) industrial

Os sistemas ciberfísicos e a Internet das Coisas (IoT) industrial são pilares fundamentais da Indústria 4.0, permitindo a conexão e a colaboração entre dispositivos, sistemas e pessoas. Neste capítulo, abordaremos os conceitos e arquiteturas relacionados a esses sistemas, exploraremos suas aplicações práticas na indústria e discutiremos a relação entre IoT e Indústria 4.0.

Conceitos e arquiteturas

Sistemas ciberfísicos (CPS) são sistemas integrados que combinam componentes físicos e de computação, conectados através de redes de comunicação. Eles são projetados para monitorar e controlar processos físicos, proporcionando interação entre o mundo digital e o mundo real.

A IoT industrial é a aplicação da Internet das Coisas em ambientes industriais, permitindo a conexão e a troca de dados entre dispositivos e sistemas na indústria. A IoT industrial é baseada em arquiteturas de sistemas ciberfísicos e se concentra em aspectos como:

- Sensores e atuadores: Coletam dados e executam ações em processos industriais.

- Conectividade e comunicação: Permitem a troca de informações entre dispositivos e sistemas.

- Processamento e análise de dados: Transformam os dados coletados em informações úteis e acionáveis.

- Aplicações e serviços: Utilizam as informações geradas para melhorar e otimizar os processos industriais.

Aplicações práticas na indústria

Os sistemas ciberfísicos e a IoT industrial têm várias aplicações práticas na indústria, incluindo:

- Monitoramento e manutenção preditiva: A coleta e análise contínua de dados de máquinas e equipamentos permitem identificar tendências e padrões, possibilitando a manutenção preditiva e a redução do tempo de inatividade.

- Controle de processos: Sistemas ciberfísicos e IoT industrial permitem o monitoramento e o controle em tempo real dos processos de produção, garantindo a eficiência e a qualidade dos produtos.

- Otimização da cadeia de suprimentos: A integração de dados e a comunicação entre fornecedores, fabricantes e clientes ajudam a otimizar a cadeia de suprimentos, reduzindo custos e melhorando a satisfação do cliente.

- Segurança e conformidade: O monitoramento e o controle de processos industriais permitem a detecção e a prevenção de incidentes de segurança e garantem a conformidade com regulamentações e normas.

Relação entre IoT e Indústria 4.0

A IoT industrial é um componente essencial da Indústria 4.0, pois oferece a conectividade e a comunicação necessárias para implementar sistemas de produção inteligentes e autônomos. A IoT industrial permite a integração de tecnologias, como robótica, inteligência artificial e análise de dados, resultando em sistemas de produção mais eficientes, flexíveis e sustentáveis.

Em resumo, os sistemas ciberfísicos e a IoT industrial são elementos fundamentais da Indústria 4.0, permitindo a conexão e colaboração entre dispositivos, sistemas e pessoas. Eles têm aplicações práticas na indústria, incluindo monitoramento e manutenção preditiva, controle de processos, otimização da cadeia de suprimentos, segurança e conformidade.

Eletrônica em sistemas de manufatura aditiva

A manufatura aditiva, também conhecida como impressão 3D, está revolucionando a forma como os produtos são projetados, produzidos e distribuídos na Indústria 4.0. Neste capítulo, exploraremos a importância da eletrônica em sistemas de manufatura aditiva, incluindo o uso da impressão 3D na indústria e a aplicação de controle e automação em processos de fabricação aditiva.

Impressão 3D na indústria

A impressão 3D é um método de fabricação que constrói objetos tridimensionais camada por camada, a partir de um modelo digital. Essa tecnologia tem várias vantagens em relação aos métodos tradicionais de fabricação, incluindo:

- Personalização: A impressão 3D permite a produção de peças personalizadas e sob demanda, reduzindo a necessidade de estoques e agilizando a entrega de produtos aos clientes.

- Complexidade: A manufatura aditiva possibilita a criação de geometrias complexas e estruturas internas que seriam difíceis ou impossíveis de fabricar usando métodos convencionais.

- Redução de desperdício: A impressão 3D é um processo aditivo, o que significa que apenas o material necessário para construir o objeto é usado, resultando em menos desperdício e maior eficiência de recursos.

- Prototipagem rápida: A capacidade de criar protótipos funcionais rapidamente permite que as empresas testem e validem seus designs, acelerando o ciclo de desenvolvimento do produto.

Controle e automação em processos de fabricação aditiva

A eletrônica desempenha um papel fundamental no controle e automação de sistemas de manufatura aditiva, garantindo a precisão e a qualidade dos produtos impressos. Alguns aspectos importantes do controle e automação em processos de fabricação aditiva incluem:

- Controle de movimento: Motores, controladores e sensores são usados para controlar o movimento do cabeçote de impressão e a plataforma de construção, garantindo a precisão e a repetibilidade do processo de impressão.

- Controle de temperatura: A temperatura é um fator crítico na impressão 3D, pois afeta a qualidade e a adesão entre as camadas. Sensores de temperatura e sistemas de controle são utilizados para monitorar e regular a temperatura do cabeçote de impressão e do material de impressão durante o processo.

- Monitoramento e feedback: Sensores e câmeras podem ser utilizados para monitorar o processo de impressão em tempo real, fornecendo feedback para sistemas de controle e permitindo ajustes automáticos para garantir a qualidade do produto.

- Integração de sistemas: A automação em processos de fabricação aditiva também envolve a integração de sistemas, como planejamento de recursos empresariais (ERP), sistemas de execução de manufatura (MES) e sistemas de controle de qualidade, permitindo a coordenação e a otimização de processos de produção.

Em resumo, a eletrônica desempenha um papel crucial em sistemas de manufatura aditiva, permitindo o controle e a automação dos processos de impressão 3D. A manufatura aditiva oferece vantagens significativas em relação aos métodos de fabricação tradicionais, incluindo personalização, complexidade, redução de desperdício e prototipagem rápida.

Inteligência artificial (IA) na Indústria 4.0

A inteligência artificial (IA) é uma tecnologia-chave na transformação da Indústria 4.0, possibilitando a análise de grandes volumes de dados, a automação de processos e a otimização da produção. Neste capítulo, abordaremos o aprendizado de máquina e algoritmos de IA, além de explorar suas aplicações práticas na indústria.

Aprendizado de máquina e algoritmos de IA

O aprendizado de máquina é um subcampo da inteligência artificial que se concentra no desenvolvimento de algoritmos e técnicas para que os sistemas possam aprender com dados e melhorar seu desempenho ao longo do tempo. Existem três tipos principais de aprendizado de máquina:

- Aprendizado supervisionado: O algoritmo é treinado usando um conjunto de dados rotulados, aprendendo a fazer previsões ou tomar decisões com base em exemplos anteriores.

- Aprendizado não supervisionado: O algoritmo é treinado usando um conjunto de dados não rotulados, identificando padrões e estruturas nos dados sem a necessidade de exemplos prévios.

- Aprendizado por reforço: O algoritmo aprende a tomar decisões através de interações com o ambiente, recebendo feedback e ajustando suas ações para maximizar algum objetivo.

Aplicações práticas na indústria

A inteligência artificial tem uma ampla variedade de aplicações na indústria, incluindo:

- Manutenção preditiva: Algoritmos de aprendizado de máquina são usados para analisar dados coletados de sensores e dispositivos, identificando padrões que podem indicar falhas iminentes e possibilitando ações preventivas.

- Otimização de processos: A IA pode analisar grandes volumes de dados e identificar ineficiências nos processos de produção, sugerindo melhorias e ajustes para aumentar a eficiência e reduzir custos.

- Controle de qualidade: A inteligência artificial pode ser utilizada para inspecionar e analisar produtos em tempo real, identificando defeitos e garantindo que os itens produzidos atendam aos padrões de qualidade.

- Planejamento e logística: Algoritmos de IA podem ser aplicados para otimizar a cadeia de suprimentos, melhorar a gestão de estoque e aumentar a eficiência na distribuição de produtos.

- Robótica: A IA é usada para melhorar a precisão e a eficiência de robôs industriais, permitindo a colaboração entre humanos e máquinas e a automação de tarefas complexas.

- Design e prototipagem: A inteligência artificial pode auxiliar no desenvolvimento de novos produtos, acelerando o processo de design e prototipagem através da análise de dados e da identificação de oportunidades de inovação.

Em resumo, a inteligência artificial é uma tecnologia fundamental na Indústria 4.0, permitindo a análise de dados em larga escala, a automação de processos e a otimização da produção.

Processamento e análise de dados na Indústria 4.0

O processamento e a análise de dados são componentes essenciais da Indústria 4.0, permitindo que as empresas tomem decisões informadas e otimizem seus processos de produção. Neste capítulo, abordaremos a coleta e armazenamento de dados e a importância do Big Data e análise de dados para tomada de decisões.

Coleta e armazenamento de dados

Na Indústria 4.0, os sistemas e dispositivos conectados geram enormes volumes de dados que podem ser coletados, armazenados e analisados para melhorar a eficiência e a qualidade dos processos de produção. Algumas considerações importantes na coleta e armazenamento de dados incluem:

- Sensores e dispositivos IoT: A coleta de dados começa com sensores e dispositivos IoT instalados em equipamentos e sistemas de produção, monitorando parâmetros como temperatura, pressão, velocidade e qualidade do produto.

- Comunicação e redes: Os dados coletados pelos sensores e dispositivos IoT são transmitidos através de redes de comunicação industriais, como Ethernet industrial, Wi-Fi ou redes celulares.

- Armazenamento de dados: Os dados coletados podem ser armazenados localmente, em servidores locais, ou na nuvem, dependendo das necessidades de processamento e das políticas de segurança da empresa.

- Segurança: A segurança dos dados é uma preocupação fundamental na Indústria 4.0, e as empresas devem implementar medidas adequadas para proteger a integridade e a confidencialidade das informações.

Big Data e análise de dados para tomada de decisões

A análise de dados é um componente crítico da Indústria 4.0, permitindo que as empresas identifiquem tendências, padrões e insights valiosos a partir dos enormes volumes de dados coletados. O termo “Big Data” refere-se à análise e processamento de grandes conjuntos de dados que são complexos, variados e gerados rapidamente. Algumas aplicações do Big Data e análise de dados na Indústria 4.0 incluem:

- Manutenção preditiva: A análise de dados permite a identificação de padrões e tendências que podem indicar falhas iminentes em equipamentos, permitindo a manutenção preventiva e reduzindo o tempo de inatividade.

- Otimização de processos: A análise de dados em tempo real pode identificar ineficiências nos processos de produção e sugerir ajustes para melhorar a eficiência e reduzir custos.

- Controle de qualidade: A análise de dados pode ser utilizada para monitorar a qualidade dos produtos e identificar defeitos em tempo real, garantindo que os itens produzidos atendam aos padrões de qualidade exigidos.

- Tomada de decisões baseada em dados: A análise de dados permite que as empresas tomem decisões informadas e baseadas em dados, melhorando a eficiência e a competitividade no mercado.

Em resumo, o processamento e a análise de dados são componentes cruciais da Indústria 4.0, permitindo que as empresas otimizem seus processos de produção e tomem decisões informadas e baseadas em dados. A coleta e armazenamento de dados são fundamentais para a análise de dados, que pode ser aplicada em várias áreas, como manutenção preditiva, otimização de processos, controle de qualidade e tomada de decisões baseadas em dados. A Indústria 4.0 está transformando a maneira como as empresas operam e a análise de dados é um dos principais impulsionadores dessa transformação.

Manutenção preditiva e eletrônica

A manutenção preditiva é uma abordagem proativa na manutenção de equipamentos e sistemas, permitindo que as empresas identifiquem problemas potenciais antes que ocorram falhas. A eletrônica desempenha um papel fundamental nesse processo, possibilitando o monitoramento e diagnóstico de sistemas e a integração de eletrônica e sensores para manutenção.

Monitoramento e diagnóstico de sistemas

O monitoramento e diagnóstico de sistemas são fundamentais para a manutenção preditiva, fornecendo informações em tempo real sobre o desempenho e a condição dos equipamentos. Alguns aspectos importantes do monitoramento e diagnóstico incluem:

- Monitoramento de condições: Sensores e dispositivos IoT são usados para coletar dados sobre parâmetros críticos, como temperatura, pressão, vibração e desgaste de componentes.

- Análise de dados: Os dados coletados são analisados usando algoritmos de aprendizado de máquina e inteligência artificial, identificando padrões e tendências que podem indicar falhas iminentes.

- Diagnóstico de falhas: Com base na análise de dados, é possível diagnosticar falhas potenciais e identificar suas causas, permitindo ações corretivas antes que ocorram problemas.

Integração de eletrônica e sensores para manutenção

A eletrônica é um componente essencial da manutenção preditiva, possibilitando a integração de sensores e sistemas de controle para monitorar e diagnosticar equipamentos. Alguns aspectos importantes da integração de eletrônica e sensores incluem:

- Sensores: A escolha de sensores adequados é fundamental para a coleta de dados confiáveis e precisos. Os sensores podem ser específicos para parâmetros como temperatura, vibração, pressão ou desgaste, dependendo das necessidades de monitoramento.

- Sistemas de controle: A eletrônica é usada para desenvolver sistemas de controle que podem processar os dados coletados pelos sensores, analisar as informações e tomar decisões em tempo real.

- Comunicação e redes: A eletrônica também desempenha um papel fundamental na comunicação e transmissão de dados entre sensores, sistemas de controle e plataformas de análise de dados.

- Segurança: A segurança é uma preocupação fundamental na manutenção preditiva e na eletrônica, e as empresas devem implementar medidas adequadas para proteger a integridade e a confidencialidade das informações.

Em resumo, a manutenção preditiva e a eletrônica são componentes fundamentais da Indústria 4.0, permitindo que as empresas monitorem e diagnostiquem equipamentos em tempo real, identifiquem problemas potenciais antes que ocorram falhas e otimizem o desempenho e a vida útil dos sistemas. A integração de sensores e sistemas de controle, juntamente com a análise de dados, pode ajudar a melhorar a eficiência e a produtividade na indústria.

Sustentabilidade e eficiência energética na Indústria 4.0

A sustentabilidade e a eficiência energética são considerações cada vez mais importantes para a indústria, à medida que as empresas buscam reduzir custos e minimizar seu impacto ambiental. A Indústria 4.0 tem um papel fundamental a desempenhar nesses esforços, com o uso de eletrônica de baixo consumo e aplicações na indústria, bem como a adoção de práticas sustentáveis e eficiência energética.

Eletrônica de baixo consumo e aplicações na indústria

A eletrônica de baixo consumo é um aspecto importante da Indústria 4.0, permitindo que as empresas reduzam o consumo de energia e minimizem os custos operacionais. Algumas das principais aplicações de eletrônica de baixo consumo na indústria incluem:

- Sensores de baixo consumo: Sensores de baixo consumo podem ser usados para monitorar parâmetros críticos com maior eficiência energética, contribuindo para a redução do consumo de energia em sistemas de controle e monitoramento.

- Processadores de baixo consumo: Os processadores de baixo consumo são usados em sistemas embarcados e dispositivos IoT para realizar tarefas de processamento e análise de dados com menor consumo de energia.

- Comunicação de baixo consumo: Protocolos de comunicação de baixo consumo, como Bluetooth Low Energy (BLE) e LoRaWAN, podem ser usados para transmitir dados entre dispositivos e sistemas com maior eficiência energética.

Práticas sustentáveis e eficiência energética

Além da eletrônica de baixo consumo, a Indústria 4.0 também promove a adoção de práticas sustentáveis e eficiência energética. Algumas das principais estratégias incluem:

- Otimização de processos: A análise de dados e o uso de algoritmos de aprendizado de máquina e IA podem ajudar as empresas a identificar áreas de melhoria e a otimizar processos, reduzindo o consumo de energia e a geração de resíduos.

- Recuperação de energia: A Indústria 4.0 também pode facilitar a implementação de sistemas de recuperação de energia, como a recuperação de calor residual de máquinas e processos, para uso em outras áreas da planta.

- Monitoramento em tempo real: O monitoramento em tempo real de parâmetros como consumo de energia e emissões de gases de efeito estufa pode ajudar as empresas a identificar áreas de melhoria e a implementar medidas para reduzir seu impacto ambiental.

- Energias renováveis: A integração de fontes de energia renovável, como solar e eólica, em sistemas industriais pode reduzir a dependência de combustíveis fósseis e diminuir as emissões de carbono.

Em resumo, a Indústria 4.0 tem um papel crucial a desempenhar na promoção da sustentabilidade e eficiência energética no setor industrial.

Segurança cibernética na Indústria 4.0

A segurança cibernética é uma preocupação crescente na Indústria 4.0, já que a integração de sistemas e a crescente conectividade expõem as empresas a novas ameaças e vulnerabilidades. É crucial adotar estratégias e soluções de segurança eficazes para proteger os sistemas e informações industriais.

Ameaças e vulnerabilidades

Com a adoção de tecnologias da Indústria 4.0, como Internet das Coisas (IoT), sistemas ciberfísicos e Inteligência Artificial, as empresas enfrentam uma série de ameaças e vulnerabilidades. Algumas das principais preocupações incluem:

- Ataques de negação de serviço (DoS): Os ataques DoS podem sobrecarregar os sistemas e redes industriais, causando interrupções e paralisações na produção.

- Roubo de dados e espionagem industrial: A interceptação e o roubo de informações sensíveis, como projetos e dados de produção, podem ter consequências graves para as empresas.

- Sabotagem e manipulação de sistemas: Os atacantes podem explorar vulnerabilidades nos sistemas de controle para causar danos aos equipamentos e interromper os processos de produção.

- Malware e ransomware: Os softwares maliciosos podem infectar sistemas industriais, causando danos ou bloqueando o acesso aos dados até que um resgate seja pago.

Estratégias e soluções de segurança

Para mitigar essas ameaças e proteger os sistemas industriais, é fundamental implementar estratégias e soluções de segurança robustas. Algumas das principais abordagens incluem:

- Avaliação e gerenciamento de riscos: Identificar e priorizar os riscos cibernéticos é um passo fundamental para desenvolver uma estratégia de segurança eficaz.

- Controle de acesso e autenticação: Implementar sistemas de controle de acesso e autenticação de usuários ajuda a garantir que apenas pessoas autorizadas possam acessar os sistemas e recursos críticos.

- Atualizações e patches de segurança: Manter os sistemas e dispositivos atualizados com as últimas atualizações e patches de segurança é essencial para proteger contra vulnerabilidades conhecidas.

- Monitoramento e detecção de ameaças: O monitoramento contínuo de redes e sistemas pode ajudar na detecção precoce de atividades suspeitas e possíveis ameaças cibernéticas.

- Planos de resposta a incidentes: Ter um plano de resposta a incidentes de segurança cibernética em vigor é crucial para lidar com violações e minimizar os danos.

- Educação e conscientização: Treinar e conscientizar os funcionários sobre as melhores práticas de segurança cibernética é fundamental para prevenir incidentes e garantir a segurança dos sistemas.

Em resumo, a segurança cibernética é uma preocupação fundamental na Indústria 4.0. As empresas devem estar cientes das ameaças e vulnerabilidades existentes e adotar estratégias e soluções de segurança robustas para proteger seus sistemas e informações.

Integração de cadeias de suprimentos na Indústria 4.0

A Indústria 4.0 está revolucionando a forma como as cadeias de suprimentos são gerenciadas e operadas. A integração de tecnologias digitais e eletrônicas possibilita a logística e automação na cadeia de suprimentos, bem como a implementação de sistemas de rastreamento e monitoramento eficientes, promovendo maior agilidade, precisão e transparência nos processos.

Logística e automação na cadeia de suprimentos

A automação e a otimização da logística na cadeia de suprimentos são aspectos cruciais para melhorar a eficiência e reduzir os custos operacionais. A Indústria 4.0 introduz soluções inovadoras, como:

- Planejamento e previsão: O uso de algoritmos de aprendizado de máquina e análise de dados permite a previsão de demandas e a otimização de estoques com maior precisão.

- Automação de armazéns: A implantação de robótica e sistemas de gerenciamento automatizados torna a movimentação e o armazenamento de mercadorias mais eficientes e precisos.

- Transporte e distribuição: A utilização de veículos autônomos e sistemas de otimização de rotas contribui para a redução de custos e tempos de trânsito.

- Integração de sistemas: A comunicação entre fornecedores, fabricantes e clientes é facilitada por plataformas digitais e sistemas de gestão integrados.

Eletrônica e sistemas de rastreamento e monitoramento

A eletrônica desempenha um papel fundamental no rastreamento e monitoramento de produtos e processos na cadeia de suprimentos. Algumas das principais tecnologias e aplicações incluem:

- Rastreamento em tempo real: O uso de dispositivos GPS e sensores IoT possibilita o monitoramento em tempo real de veículos e cargas, fornecendo informações valiosas sobre a localização e o status dos produtos.

- Monitoramento de condições: Sensores e dispositivos eletrônicos podem ser usados para monitorar as condições de transporte, como temperatura e umidade, garantindo a qualidade e a integridade dos produtos.

- Identificação e rastreabilidade: Tecnologias como códigos de barras, etiquetas RFID e QR codes permitem a identificação e rastreabilidade de produtos ao longo de toda a cadeia de suprimentos.

- Análise de dados e tomada de decisões: A coleta e análise de dados de rastreamento e monitoramento ajudam na identificação de gargalos e na tomada de decisões informadas para otimizar a cadeia de suprimentos.

Em resumo, a integração de cadeias de suprimentos na Indústria 4.0 traz inúmeras vantagens para a logística e automação, bem como para o rastreamento e monitoramento de processos e produtos. Essas inovações permitem às empresas melhorar a eficiência, reduzir custos e garantir maior transparência e controle sobre suas operações.

Qualidade na Indústria 4.0

A Indústria 4.0 trouxe transformações significativas para a gestão da qualidade nas empresas, permitindo um controle de qualidade mais preciso e eficiente através da automação e de diversas ferramentas e técnicas avançadas. Neste capítulo, exploraremos como a Indústria 4.0 está impactando o setor e quais tecnologias estão sendo utilizadas para garantir a qualidade dos produtos e processos.

Controle de qualidade e automação

A automação desempenha um papel crucial na garantia da qualidade na Indústria 4.0, permitindo a realização de testes e inspeções mais rápidos e precisos. Algumas das principais aplicações da automação no controle de qualidade incluem:

- Inspeção visual automatizada: Câmeras e sistemas de visão computacional são utilizados para inspecionar visualmente os produtos e identificar defeitos ou irregularidades com maior precisão e velocidade do que a inspeção humana.

- Monitoramento em tempo real: Sensores e dispositivos IoT são empregados para coletar dados sobre o desempenho de máquinas e processos em tempo real, permitindo a identificação rápida de problemas e ações corretivas.

- Automação de processos de teste: Equipamentos e sistemas automatizados são usados para realizar testes de desempenho, durabilidade e conformidade de forma mais eficiente, garantindo a qualidade dos produtos e a conformidade com normas e regulamentações.

Ferramentas e técnicas para garantir a qualidade

Diversas ferramentas e técnicas estão sendo implementadas na Indústria 4.0 para garantir a qualidade dos produtos e processos. Algumas das mais importantes incluem:

- Aprendizado de máquina e inteligência artificial: Algoritmos de IA são usados para analisar grandes volumes de dados coletados por sensores e dispositivos, identificando padrões e tendências que podem indicar problemas de qualidade ou áreas de melhoria.

- Manutenção preditiva: A análise de dados e a aplicação de algoritmos preditivos permitem a identificação de problemas potenciais antes que eles ocorram, minimizando o tempo de inatividade e garantindo a qualidade dos processos.

- Digital Twin: A criação de modelos digitais de sistemas físicos permite a simulação e análise de processos em tempo real, facilitando a identificação de problemas e a otimização da qualidade e eficiência.

- Padronização e integração de sistemas: A padronização de processos e a integração de sistemas de gerenciamento de qualidade garantem uma abordagem mais consistente e eficiente na manutenção e melhoria da qualidade.

Em suma, a Indústria 4.0 está revolucionando a maneira como a qualidade é gerenciada nas empresas, permitindo a automação de processos de controle de qualidade e a implementação de ferramentas e técnicas avançadas. Essas inovações resultam em produtos e processos de maior qualidade, maior eficiência e maior satisfação do cliente

Impacto da Indústria 4.0

A Indústria 4.0 está trazendo mudanças significativas em diversos aspectos da sociedade, incluindo o mercado de trabalho, o impacto ambiental e o desenvolvimento econômico. Neste capítulo, exploraremos como a revolução digital na manufatura está moldando o futuro e quais são as implicações dessas transformações.

Mudanças no mercado de trabalho e na sociedade

A Indústria 4.0 está provocando uma transformação no mercado de trabalho, com a criação de novas oportunidades e a redefinição de habilidades e competências exigidas. Algumas das principais mudanças incluem:

- Aumento da demanda por profissionais especializados: Com a crescente adoção de tecnologias avançadas, há uma maior demanda por profissionais com habilidades técnicas em áreas como automação, robótica, análise de dados e inteligência artificial.

- Necessidade de educação e treinamento contínuos: A rápida evolução das tecnologias requer que os profissionais se adaptem constantemente, atualizando seus conhecimentos e habilidades por meio de educação e treinamento ao longo da vida.

- Mudança nas relações de trabalho: A Indústria 4.0 está mudando a forma como as empresas operam e como os trabalhadores se relacionam com as organizações, levando a um aumento do trabalho remoto, da automação e da colaboração entre humanos e máquinas.

Impacto ambiental e econômico

A Indústria 4.0 também tem um profundo impacto no meio ambiente e na economia. Algumas das principais implicações incluem:

- Redução do consumo de recursos: A automação e a otimização de processos permitem a redução do consumo de energia e matéria-prima, contribuindo para a sustentabilidade e a eficiência dos processos produtivos.

- Diminuição das emissões de poluentes: A adoção de tecnologias mais limpas e eficientes na Indústria 4.0 contribui para a redução das emissões de gases de efeito estufa e outros poluentes, colaborando para a mitigação das mudanças climáticas.

- Crescimento econômico: A Indústria 4.0 estimula a inovação e a competitividade, gerando oportunidades para o crescimento econômico e a criação de empregos em setores de alta tecnologia.

Em resumo, a Indústria 4.0 está transformando o mercado de trabalho, a sociedade, o meio ambiente e a economia de maneiras significativas. Essas mudanças oferecem desafios e oportunidades, e é fundamental que governos, empresas e indivíduos se adaptem e colaborem para aproveitar os benefícios da revolução digital na manufatura.

.

Indústria 4.0 no Brasil e no mundo

A Indústria 4.0 está transformando a manufatura em escala global, e é crucial entender o panorama atual desta revolução em diferentes regiões, incluindo o Brasil. Neste capítulo, discutiremos o estado atual da Indústria 4.0 no Brasil e no mundo, bem como os desafios e oportunidades que surgem com a implementação desta nova era industrial.

Panorama atual da Indústria 4.0 no Brasil e no mundo

Em todo o mundo, a Indústria 4.0 está ganhando força à medida que mais empresas adotam tecnologias avançadas para melhorar a eficiência, a qualidade e a sustentabilidade de seus processos produtivos. Países como Alemanha, Estados Unidos, Japão e China estão na vanguarda desta revolução, investindo fortemente em pesquisa e desenvolvimento, infraestrutura e capacitação da força de trabalho.

No entanto, a adoção da Indústria 4.0 ainda varia significativamente entre os países, e muitos enfrentam desafios na transição para essa nova era industrial. No Brasil, por exemplo, embora existam iniciativas promissoras e empresas líderes implementando soluções de Indústria 4.0, ainda há um longo caminho a percorrer para que o país alcance todo o seu potencial nessa área. Alguns dos principais obstáculos incluem falta de infraestrutura, investimento insuficiente em pesquisa e desenvolvimento, e uma força de trabalho que precisa se adaptar às novas demandas do mercado.

Desafios e oportunidades na implementação da Indústria 4.0

A transição para a Indústria 4.0 apresenta uma série de desafios e oportunidades para países como o Brasil. Alguns dos principais desafios incluem:

- Investimento em infraestrutura: Para que a Indústria 4.0 possa ser implementada de maneira eficaz, é necessário investir em infraestrutura de comunicação de alta velocidade, energia confiável e sistemas de transporte eficientes.

- Educação e formação profissional: A Indústria 4.0 exige uma força de trabalho altamente qualificada e adaptável, capaz de lidar com as novas tecnologias e processos. Isso requer investimento em educação e treinamento profissional, tanto em nível básico quanto avançado.

- Políticas e regulamentação: Os governos precisam desenvolver políticas e regulamentações que apoiem a adoção da Indústria 4.0, incentivando a inovação e garantindo a proteção dos trabalhadores e do meio ambiente.

Por outro lado, a Indústria 4.0 também oferece oportunidades significativas para o desenvolvimento econômico e social, como:

- Aumento da produtividade e competitividade: A adoção de tecnologias avançadas pode aumentar a eficiência e a qualidade dos processos produtivos, tornando as empresas mais competitivas no mercado global.

- Criação de empregos de alta qualidade: A Indústria 4.0 pode gerar empregos de

- alta qualidade em áreas como automação, análise de dados, manutenção preditiva e desenvolvimento de software, proporcionando melhores oportunidades de carreira e salários mais elevados para os trabalhadores.

- Desenvolvimento sustentável: A implementação de tecnologias e práticas sustentáveis na Indústria 4.0 pode reduzir o consumo de energia e recursos naturais, diminuindo o impacto ambiental das atividades industriais.

- Inovação e desenvolvimento de novos produtos: A Indústria 4.0 estimula a inovação e a criação de novos produtos e serviços, promovendo o crescimento econômico e a diversificação das indústrias.

- Melhoria na qualidade de vida: A Indústria 4.0 tem potencial para melhorar a qualidade de vida das pessoas, proporcionando acesso a bens e serviços de melhor qualidade a preços mais acessíveis, bem como reduzindo os impactos ambientais negativos da produção industrial.

Em resumo, a Indústria 4.0 representa uma revolução na forma como as empresas produzem e operam, trazendo consigo desafios e oportunidades significativas tanto no Brasil quanto no mundo. A adoção e integração bem-sucedidas dessas tecnologias exigem investimentos em infraestrutura, educação e políticas governamentais adequadas, mas o potencial de transformação e desenvolvimento é enorme.

0 Comentários