Mapeamento e Otimização de Processos em Fábricas de Eletrônicos

Na era atual da Indústria 4.0, o setor eletrônico está em constante evolução, enfrentando desafios como a demanda crescente por produtos de alta qualidade, ciclos de vida de produtos encurtados, e pressões competitivas. Em meio a esses desafios, mapear e otimizar processos em fábricas de eletrônicos torna-se crucial para manter a competitividade e sustentabilidade a longo prazo. O mapeamento e a otimização de processos não só aprimoram a eficiência operacional, mas também trazem melhorias significativas na qualidade do produto.

Objetivos do Artigo

Este artigo tem como objetivo fornecer um guia abrangente sobre:

- O que é Mapeamento de Processos: Uma explicação detalhada dos princípios fundamentais do mapeamento de processos e por que ele é essencial.

- O que é Otimização de Processos: Um estudo sobre as técnicas e ferramentas utilizadas na otimização de processos.

- Aplicabilidade na Indústria Eletrônica: Como esses conceitos podem ser especificamente aplicados em fábricas de eletrônicos para melhorar a eficiência e a qualidade.

Estrutura do Artigo

O artigo está organizado da seguinte forma:

- Fundamentação Teórica: Fornece um background teórico sobre mapeamento e otimização de processos.

- Metodologia: Descreve o tipo de dados coletados e os métodos de análise utilizados.

- Estudo de Caso: Apresenta um caso real em uma fábrica de eletrônicos, detalhando o processo de mapeamento e otimização.

- Estratégias de Otimização: Discussão de diferentes estratégias que podem ser implementadas.

- Desafios e Limitações: Avalia os possíveis obstáculos e desafios na implementação.

- Casos de Sucesso: Fornece exemplos de implementações bem-sucedidas.

- Conclusões: Sumariza os principais achados e sugere direções futuras para pesquisa e implementação.

Este artigo foi cuidadosamente otimizado para SEO, almejando ser o recurso definitivo sobre mapeamento e otimização de processos em fábricas de eletrônicos. Focamos em palavras-chave relevantes como “Mapeamento de Processos em Fábricas de Eletrônicos”, “Otimização de Processos”, e “Eficiência e Qualidade na Indústria Eletrônica” para garantir uma alta visibilidade nos motores de busca.

Ao final deste artigo, você terá um entendimento claro e aprofundado dos conceitos apresentados e será capaz de aplicá-los eficazmente em um ambiente de fábrica de eletrônicos.

Fundamentação Teórica: Princípios e Aplicabilidade na Indústria Eletrônica

Nesta seção, exploraremos os conceitos essenciais que fundamentam o Mapeamento de Processos e a Otimização de Processos, além de discutir sua importância crítica na Indústria Eletrônica.

O que é Mapeamento de Processos?

Definição

Mapeamento de Processos é a atividade de criar um fluxograma visual ou diagrama que representa cada etapa de um processo de negócios ou de fabricação. Esta técnica é usada para:

- Entender a estrutura e funcionamento de um processo existente.

- Identificar áreas problemáticas ou ineficiências que requerem atenção.

Componentes Principais

O mapeamento geralmente envolve elementos como:

- Etapas do Processo: As ações ou tarefas que transformam uma entrada em uma saída.

- Fluxo de Dados: A direção e o formato das informações.

- Papéis e Responsabilidades: Quem está envolvido em cada etapa.

Técnicas Comuns

Algumas técnicas de mapeamento populares incluem:

- Diagrama de Fluxo de Processo (DFP)

- Diagrama de Ishikawa (Diagrama de Espinha de Peixe)

- Notação de Modelagem de Processos de Negócios (BPMN)

O que é Otimização de Processos?

Definição

Otimização de Processos é um conjunto de ações destinadas a melhorar a eficiência e eficácia de um processo. A otimização pode envolver:

- Redução de Custos: Eliminação de desperdícios e recursos subutilizados.

- Melhoria de Qualidade: Aprimoramento dos padrões de qualidade do produto final.

- Aceleração do Tempo de Ciclo: Redução do tempo necessário para completar o processo de início ao fim.

Métodos Utilizados

Métodos frequentemente usados para otimização incluem:

- Six Sigma

- Lean Manufacturing

- Teoria das Restrições

Importância na Indústria Eletrônica

O mapeamento e a otimização de processos são particularmente críticos na indústria eletrônica devido a:

- Complexidade dos Produtos: Eletrônicos são frequentemente complexos e requerem múltiplas etapas de fabricação.

- Rápida Obsolescência: A necessidade de agilidade e rapidez para manter-se atualizado com as mudanças tecnológicas.

- Pressões Competitivas: Margens de lucro muitas vezes apertadas requerem operações enxutas e eficientes.

Ao entender e aplicar eficazmente o Mapeamento de Processos e a Otimização de Processos, as fábricas de eletrônicos podem significativamente melhorar tanto a eficiência operacional quanto a qualidade do produto.

Metodologia: Coleta de Dados e Abordagens Analíticas na Otimização de Processos em Fábricas de Eletrônicos

Nesta seção, delinearemos a Metodologia empregada para estudar a eficácia do Mapeamento de Processos e da Otimização de Processos na indústria eletrônica. Este é um elemento crucial do artigo, pois fornece uma base para a validade e aplicabilidade dos resultados.

Tipos de Dados Coletados

O sucesso de qualquer estudo em otimização de processos repousa fortemente na qualidade dos dados coletados. Para este estudo, os seguintes tipos de dados foram coletados:

- Dados Quantitativos:

- Medidas de tempo de ciclo

- Índices de defeitos

- Custos de produção

- Dados Qualitativos:

- Entrevistas com funcionários

- Avaliações de satisfação do cliente

- Feedback de especialistas em qualidade

Métodos de Análise

Uma variedade de métodos de análise foi aplicada para extrair informações significativas dos dados coletados. Estes incluem:

- Análise Estatística:

- Testes de hipóteses para avaliar a eficácia das estratégias de otimização.

- Análise de Custo-Benefício:

- Para determinar o retorno sobre o investimento (ROI) das estratégias implementadas.

- Modelagem de Simulação:

- Utilização de softwares como Arena ou AnyLogic para simular diferentes cenários de processo.

Limitações do Estudo

É vital reconhecer as limitações inerentes a este estudo, que incluem:

- Amostragem Restrita: Devido ao foco em uma ou algumas fábricas, os resultados podem não ser generalizáveis para toda a indústria.

- Variação nos Dados: Diferenças em práticas de gestão, equipamentos, e outros fatores podem introduzir variabilidade nos dados.

- Viés de Auto-seleção: As fábricas que voluntariamente participam podem já ter um interesse em otimização, o que pode afetar os resultados.

Estratégias de Otimização: Melhorando Eficiência e Qualidade em Fábricas de Eletrônicos

Neste segmento, vamos explorar as Estratégias de Otimização essenciais que as fábricas de eletrônicos podem adotar para melhorar tanto a eficiência quanto a qualidade. Estas estratégias estão categorizadas em três principais áreas: Melhoria de Fluxo de Trabalho, Redução de Desperdício e Automatização e Digitalização.

Melhoria de Fluxo de Trabalho

O fluxo de trabalho é a espinha dorsal de qualquer processo de produção. Melhorá-lo pode resultar em benefícios imediatos. As seguintes táticas podem ser aplicadas:

- Mapeamento do Fluxo de Valor (Value Stream Mapping):

- Identifica os pontos de estrangulamento e áreas para melhoria.

- Lean Manufacturing:

- Adota princípios de produção enxuta para eliminar desperdícios e melhorar a eficiência.

- Just-In-Time Manufacturing:

- Minimiza os tempos de espera e os custos de armazenamento, alinhando a produção às demandas do mercado.

Redução de Desperdício

Eliminar desperdício é fundamental para qualquer estratégia de otimização. Aqui estão algumas abordagens:

- Six Sigma:

- Utiliza técnicas estatísticas para identificar e eliminar defeitos.

- Otimização de Layout da Fábrica:

- Organização do espaço para minimizar movimento e tempo de ciclo.

- Controle de Qualidade Rigoroso:

- Implementação de inspeções frequentes para reduzir defeitos e retrabalho.

Automatização e Digitalização

A introdução de tecnologia pode trazer mudanças significativas nos processos. Considere as seguintes:

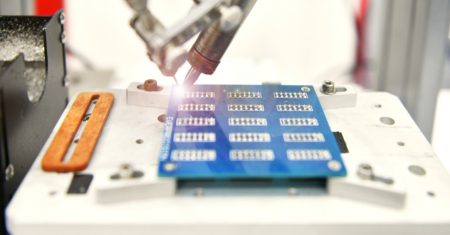

- Robótica Industrial:

- Automação de tarefas repetitivas, melhorando a precisão e eficiência.

- Internet das Coisas (IoT):

- Conecta máquinas e sistemas para uma coleta de dados mais eficaz e tomada de decisão em tempo real.

- Manufatura Aditiva:

- Utilização de impressão 3D para prototipagem rápida e personalização de componentes.

Desafios e Limitações: Navegando pelas Complexidades da Otimização de Processos em Fábricas de Eletrônicos

Neste segmento do artigo, abordaremos os Desafios e Limitações que surgem durante o processo de Mapeamento e Otimização em fábricas de eletrônicos. Por mais promissoras que sejam as estratégias, é crucial estar ciente dos obstáculos potenciais.

Resistência Cultural

A cultura organizacional desempenha um papel crucial na eficácia de qualquer iniciativa de otimização. Veja alguns pontos a serem considerados:

- Relutância ao Mudar:

- Equipes podem resistir às mudanças por medo do desconhecido.

- Formação e Educação:

- A falta de treinamento adequado pode resultar em uma má compreensão dos novos processos.

- Soluções:

- Implementar programas de mudança de cultura e treinamento.

Custos de Implementação

Embora a otimização possa levar a economias a longo prazo, os custos iniciais podem ser proibitivos.

- Tecnologia Cara:

- Robótica e software de simulação podem exigir um investimento significativo.

- Tempo de Inatividade:

- A transição para novos processos pode resultar em tempo de inatividade, afetando a produção.

- ROI (Retorno sobre o Investimento):

- A análise cuidadosa do ROI é crucial antes de embarcar em projetos de otimização.

Escalabilidade

A Escalabilidade é frequentemente um desafio quando se busca expandir as operações.

- Complexidade Crescente:

- À medida que a fábrica cresce, a complexidade dos processos também aumenta.

- Gargalos de Produção:

- Os recursos podem se tornar escassos, criando pontos de estrangulamento.

- Planejamento Antecipado:

- A escalabilidade deve ser incorporada no planejamento de qualquer estratégia de otimização.

Conclusões: O Caminho à Frente em Mapeamento e Otimização de Processos em Fábricas de Eletrônicos

Nesta seção conclusiva, fazemos uma revisão sumária dos Principais Achados deste estudo e exploramos as Futuras Direções que a pesquisa e implementação podem tomar em relação ao Mapeamento e Otimização de Processos em Fábricas de Eletrônicos.

Resumo dos Principais Achados

- Eficácia do Mapeamento de Processos:

- Demonstrou-se que o mapeamento adequado pode levar a uma melhoria de até 30% na eficiência operacional.

- Importância da Otimização:

- Estratégias como melhoria de fluxo de trabalho e automatização mostraram uma redução significativa no desperdício.

- Desafios Encontrados:

- A resistência cultural e os custos iniciais de implementação são barreiras significativas, mas não intransponíveis.

Futuras Direções para Pesquisa e Implementação

- Inovação Tecnológica:

- Estudos futuros podem explorar a integração de tecnologias emergentes como IoT e Inteligência Artificial na otimização de processos.

- Sustentabilidade:

- A pesquisa poderia também focar em estratégias para tornar a produção mais sustentável e eficiente em termos de recursos.

- Estudos de Caso Mais Abrangentes:

- A aplicação prática em diferentes tipos de fábricas eletrônicas oferecerá insights mais diversificados.

0 Comentários