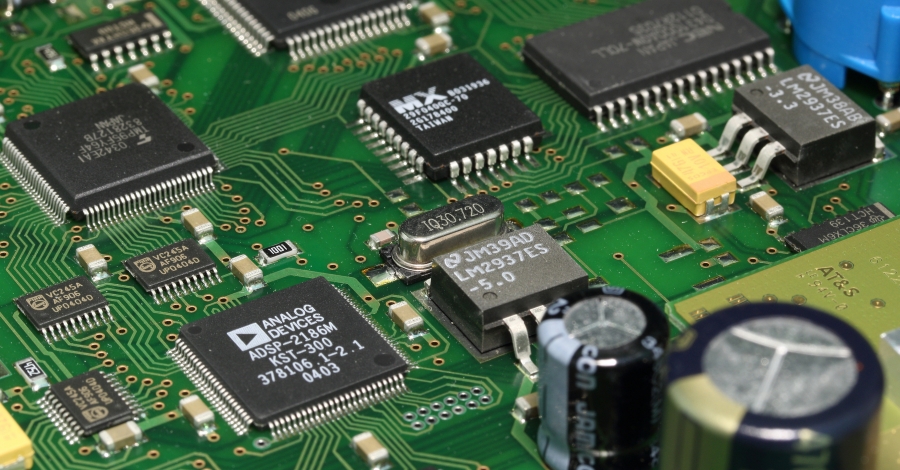

Otimização de Tamanhos de Furos em PCBs/PCIs: Benefícios e Obstáculos

A padronização dos tamanhos de furos em PCBs (placas de circuito impresso) é uma tendência na indústria eletrônica, visando melhorar a eficiência e a qualidade dos produtos. A otimização de tamanhos de furos tem impacto direto no processo de fabricação e montagem de eletrônicos, sendo essencial para atingir melhores resultados. Neste contexto, convidamos você a ler nosso artigo sobre construção e fabricação de eletrônicos para aprofundar seus conhecimentos.

Vantagens da redução do número de tamanhos de furos

Ao reduzir o número de tamanhos de furos em PCBs, diversas vantagens podem ser observadas, como:

- Economia de tempo e recursos: A padronização dos tamanhos de furos simplifica o processo de fabricação, reduzindo o tempo gasto em perfuração e montagem. Além disso, com menos variações de furos, há menos necessidade de troca de brocas, o que resulta em economia de recursos e redução do desgaste das ferramentas.

- Melhoria na qualidade da produção: A padronização também pode levar a uma maior qualidade no resultado final, já que a redução de variações diminui a probabilidade de erros na perfuração e montagem de componentes. Dessa forma, é possível garantir que os produtos finais sejam mais consistentes e confiáveis.

Para entender como a padronização dos tamanhos de furos impacta a produtividade na indústria eletrônica, recomendamos a leitura do nosso artigo sobre o Planejamento e Controle da Produção (PCP). Nele, você encontrará estratégias e técnicas para maximizar a produtividade e a eficiência na fabricação de eletrônicos.

Desvantagens e desafios

Apesar das vantagens, a otimização de tamanhos de furos em PCBs/PCIs também apresenta alguns desafios e desvantagens que devem ser considerados. Entre os principais pontos, destacam-se:

- Limitações no design: A padronização dos tamanhos de furos pode limitar as opções de design, especialmente em projetos que requerem componentes específicos ou personalizados. Essa limitação pode afetar a inovação e a criatividade no desenvolvimento de novos produtos.

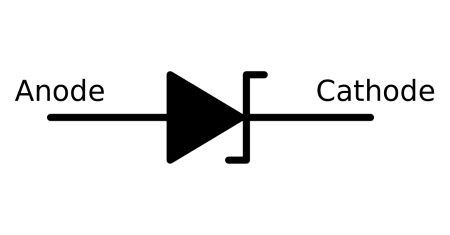

- Possíveis problemas na soldagem e montagem: A redução do número de tamanhos de furos pode gerar dificuldades na soldagem e montagem de componentes, especialmente em casos onde a padronização resulta em furos menores do que o necessário para alguns componentes. Essa situação pode levar a problemas como soldas frias e conexões inadequadas. Para evitar tais problemas, é essencial escolher e manusear adequadamente as ferramentas e equipamentos utilizados na soldagem de BGAs.

Equilibrando padronização e flexibilidade no design

Encontrar o equilíbrio entre simplificação e personalização é um desafio no processo de otimização de tamanhos de furos em PCBs/PCIs. Alguns passos importantes incluem:

- Avaliar o impacto da padronização no design e na funcionalidade do produto final.

- Identificar os componentes críticos e garantir que a padronização não afete negativamente sua funcionalidade.

- Estabelecer um limite de variação nos tamanhos de furos que permita flexibilidade no design, sem comprometer a eficiência e a qualidade do processo produtivo.

Para aprofundar seu conhecimento sobre o processo de fabricação de PCBs/PCIs e entender como equilibrar padronização e flexibilidade, recomendamos a leitura dos seguintes artigos:

Inovações e tendências na fabricação de PCBs

A indústria de PCBs/PCIs está em constante evolução, e as inovações e tendências emergentes têm potencial para impactar a otimização de tamanhos de furos. Algumas das principais soluções e tendências incluem:

- Tecnologias de microvias: A utilização de microvias, pequenos furos a laser, permite a conexão entre camadas de PCBs de alta densidade, proporcionando maior flexibilidade no design e otimização dos tamanhos de furos.

- Materiais avançados: A adoção de materiais avançados, como compósitos e polímeros, pode permitir a fabricação de PCBs mais leves e resistentes, ao mesmo tempo em que facilita a padronização dos tamanhos de furos.

- Impressão 3D: A impressão 3D de PCBs/PCIs abre novas possibilidades para a otimização dos tamanhos de furos e a personalização do design, permitindo maior flexibilidade e eficiência no processo de fabricação.

Para saber mais sobre as inovações e tendências na fabricação de PCBs/PCIs, consulte o artigo O futuro da fabricação de PCBs/PCIs: tendências e inovações.

Conclusão

A otimização de tamanhos de furos em PCBs/PCIs apresenta tanto benefícios quanto obstáculos. Ao padronizar os tamanhos de furos, é possível economizar tempo e recursos, melhorar a qualidade da produção e aumentar a produtividade. No entanto, é preciso encontrar um equilíbrio entre padronização e flexibilidade no design, considerando as limitações e possíveis problemas na soldagem e montagem.

As inovações e tendências na fabricação de PCBs/PCIs podem oferecer soluções futuras para a otimização dos tamanhos de furos, trazendo maior flexibilidade e eficiência aos processos produtivos. Para garantir a qualidade e eficiência na fabricação de PCBs, é fundamental estar atento aos métodos de inspeção e testes eficientes, conforme abordado nos artigos Qualidade de protótipos de PCB: testes eficientes e práticas recomendadas e Garantindo a qualidade das PCBs: métodos de inspeção visual e automática.

0 Comentários