Como Proteger Circuitos Eletrônicos de Ataques Químicos?

No mundo moderno, os circuitos eletrônicos estão presentes em praticamente todos os setores da indústria, e sua confiabilidade é essencial para o bom funcionamento de diversos dispositivos e sistemas. Dada a crescente necessidade de proteger esses circuitos contra diversos tipos de ameaças, um desafio significativo enfrentado pelos fabricantes e usuários é a exposição dos componentes eletrônicos a agentes químicos.

Agentes químicos podem ser encontrados em ambientes industriais, laboratórios e até mesmo em condições atmosféricas adversas, como a poluição do ar. Esses agentes podem causar danos irreversíveis aos componentes eletrônicos, levando à falha prematura do dispositivo e, em casos extremos, à perda de dados e comprometimento da segurança do sistema. Portanto, é fundamental entender como proteger os circuitos eletrônicos de ataques químicos e garantir a durabilidade e confiabilidade desses dispositivos.

Neste artigo, abordaremos as melhores práticas para proteger os circuitos eletrônicos de ataques químicos, incluindo a escolha de materiais e componentes resistentes, técnicas de montagem e soldagem, revestimentos e proteções químicas, além de testes e validações rigorosos. Ao longo do texto, você descobrirá como implementar essas estratégias e garantir a integridade dos seus dispositivos eletrônicos.

Convidamos você a conhecer nosso site https://www.raisa.com.br/ para encontrar soluções e produtos de alta qualidade voltados para a proteção e durabilidade dos circuitos eletrônicos.

Identificação dos agentes químicos e seus efeitos nos circuitos eletrônicos

Para proteger efetivamente os circuitos eletrônicos de ataques químicos, é crucial compreender quais são os principais agentes químicos que podem afetar os dispositivos e como eles podem impactar os componentes e conexões dos circuitos. Neste capítulo, abordaremos alguns dos agentes químicos mais comuns e os efeitos que eles podem causar nos circuitos eletrônicos.

- Ácidos e bases: Ambientes ácidos ou alcalinos podem corroer os componentes eletrônicos, danificando-os e causando falhas nos dispositivos. Os ácidos e as bases podem atacar os metais utilizados nas conexões e trilhas dos circuitos, comprometendo sua integridade e funcionamento.

- Sais: A presença de sais, especialmente em ambientes úmidos ou marinhos, pode acelerar a corrosão dos metais e causar a formação de depósitos nos componentes eletrônicos. Isso pode levar ao mau funcionamento dos dispositivos e, eventualmente, à falha prematura dos componentes.

- Solventes: Alguns solventes orgânicos podem causar a dissolução de materiais isolantes e plásticos utilizados nos dispositivos eletrônicos. Essa exposição pode resultar em danos aos componentes e falhas elétricas nos circuitos.

- Gases corrosivos: Gases corrosivos, como o dióxido de enxofre e o cloro, podem reagir com os metais e outros materiais dos componentes eletrônicos, causando corrosão e falhas nos dispositivos. Esses gases podem ser encontrados em ambientes industriais e áreas com alta poluição atmosférica.

- Umidade e condensação: A umidade e a condensação podem levar à formação de gotículas de água nos componentes eletrônicos, o que pode resultar em curtos-circuitos e falhas nos dispositivos. Além disso, a umidade pode acelerar a reação dos agentes químicos com os materiais dos circuitos, aumentando o risco de corrosão e outros danos.

Agora que conhecemos alguns dos principais agentes químicos e seus efeitos nos circuitos eletrônicos, podemos explorar as estratégias e soluções para proteger os dispositivos contra essas ameaças e garantir sua durabilidade e confiabilidade.

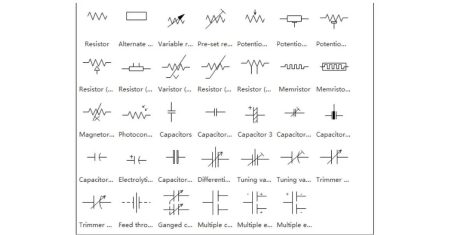

Materiais e componentes resistentes a ataques químicos

Ao projetar e fabricar circuitos eletrônicos, é essencial selecionar materiais e componentes resistentes à corrosão e outros efeitos químicos para garantir a durabilidade e a confiabilidade dos dispositivos em ambientes com agentes químicos. Neste capítulo, exploraremos as opções de materiais e componentes que podem ajudar a proteger os circuitos eletrônicos de ataques químicos e as normas e certificações relevantes.

- Materiais resistentes à corrosão: A escolha de materiais que possuam alta resistência à corrosão, como o aço inoxidável, o alumínio anodizado e os plásticos de alto desempenho, pode ajudar a proteger os componentes eletrônicos e suas conexões dos efeitos dos agentes químicos.

- Componentes com revestimentos protetores: Muitos fabricantes oferecem componentes eletrônicos com revestimentos protetores, como o ouro, o níquel e o estanho, que aumentam a resistência à corrosão e a exposição a agentes químicos. Esses revestimentos podem melhorar significativamente a vida útil dos dispositivos em ambientes agressivos.

- Conformal coating: A aplicação de um revestimento conformal, como resinas de silicone, acrílico ou poliuretano, pode proteger os componentes eletrônicos e as trilhas dos circuitos contra a exposição a agentes químicos e umidade. Esses revestimentos formam uma camada protetora fina e uniforme que isola os componentes e as conexões dos efeitos dos agentes químicos.

- Normas e certificações: Ao selecionar componentes resistentes a ataques químicos, é importante procurar por produtos que atendam às normas e certificações relevantes, como a ISO 9001, a IEC 60068 e a MIL-STD-810. Essas certificações garantem que os componentes foram testados e validados para resistir aos efeitos dos agentes químicos e proporcionar um desempenho confiável em ambientes adversos.

Ao seguir essas diretrizes na escolha de materiais e componentes resistentes a ataques químicos, é possível garantir a proteção adequada dos circuitos eletrônicos e prolongar a vida útil dos dispositivos em ambientes com exposição a agentes químicos.

Revestimentos e proteções químicas para circuitos eletrônicos

Um dos métodos mais eficazes para proteger os circuitos eletrônicos de ataques químicos é o uso de conformal coatings. Esses revestimentos são materiais aplicados diretamente sobre os componentes e trilhas dos circuitos, formando uma camada protetora fina e uniforme. Neste capítulo, vamos explorar as variações de conformal coatings, suas técnicas de aplicação e manutenção, além de destacar dois excelentes produtos disponíveis na Raisa.

- Tipos de conformal coating: Existem diferentes tipos de conformal coatings disponíveis, cada um com características específicas que os tornam adequados para diferentes aplicações e ambientes. Os principais tipos de conformal coatings incluem:

- Acrílico: Oferece boa proteção contra umidade e agentes químicos, além de ser fácil de aplicar e remover. No entanto, pode não ser adequado para ambientes com temperaturas extremas.

- Poliuretano: Possui alta resistência à abrasão e aos produtos químicos, além de ser flexível e durável. É uma boa opção para ambientes agressivos e com variações de temperatura.

- Silicone: Oferece excelente proteção em ambientes com alta umidade e temperaturas extremas, sendo uma ótima opção para aplicações em alta temperatura.

- Técnicas de aplicação e manutenção dos revestimentos: A aplicação adequada e a manutenção dos conformal coatings são fundamentais para garantir a proteção eficaz dos circuitos eletrônicos. Algumas técnicas de aplicação incluem pulverização, imersão e pincelamento. A manutenção dos revestimentos envolve a inspeção regular para identificar possíveis danos e a reaplicação, se necessário.

- Produtos Raisa: A Raisa oferece dois excelentes produtos para a proteção de circuitos eletrônicos contra ataques químicos:

- Conformal Coating PU-53: Este revestimento de poliuretano em spray oferece alta resistência à abrasão e aos produtos químicos, sendo ideal para ambientes agressivos e com variações de temperatura.

- Conformal Coating BA-04: Este revestimento acrílico em spray oferece boa proteção contra umidade e agentes químicos, além de ser fácil de aplicar e remover. É uma opção adequada para aplicações em ambientes menos agressivos.

Ao utilizar revestimentos e proteções químicas adequadas, é possível proteger os circuitos eletrônicos de ataques químicos e garantir o desempenho confiável e a longevidade dos dispositivos eletrônicos em ambientes adversos.

Projeto e montagem de circuitos eletrônicos com foco na resistência química

A proteção dos circuitos eletrônicos contra ataques químicos começa na fase de projeto e montagem. O design para manufatura (DFM) com ênfase na proteção química e a escolha de técnicas de montagem e soldagem adequadas são essenciais para garantir a resistência dos circuitos a ambientes quimicamente agressivos. Neste capítulo, abordaremos o DFM com foco na resistência química e as técnicas de montagem e soldagem ideais.

- Design para manufatura com ênfase na proteção química: O DFM na montagem eletrônica é uma abordagem que visa otimizar o projeto de circuitos eletrônicos para facilitar a fabricação e aumentar a confiabilidade dos produtos. Para garantir a resistência química, os projetistas devem considerar:

- Seleção de materiais e componentes resistentes a ataques químicos

- Layout adequado para facilitar a aplicação de conformal coatings e outras proteções químicas

- Projeto de estruturas e vedações para impedir a entrada de agentes químicos

- Técnicas de montagem e soldagem adequadas para ambientes quimicamente agressivos: A escolha das técnicas de montagem e soldagem corretas é crucial para garantir a resistência química dos circuitos eletrônicos. Algumas técnicas recomendadas incluem:

- Soldagem SMT: A soldagem SMT (surface-mount technology) é uma técnica de montagem que utiliza componentes eletrônicos montados diretamente sobre a superfície das placas de circuito impresso (PCBs). A SMT permite uma melhor adesão dos conformal coatings, aumentando a resistência química.

- Soldagem para componentes específicos: A seleção de técnicas de soldagem adequadas para componentes específicos pode aumentar a resistência dos circuitos a ataques químicos. Por exemplo, a soldagem por onda seletiva pode ser usada para componentes sensíveis à temperatura, reduzindo o risco de danos causados por agentes químicos.

Ao adotar um projeto e montagem de circuitos eletrônicos com foco na resistência química, é possível aumentar a confiabilidade e a durabilidade dos dispositivos eletrônicos em ambientes quimicamente agressivos. A aplicação de estratégias de DFM e a escolha de técnicas de montagem e soldagem adequadas são fundamentais para garantir a resistência química dos circuitos eletrônicos.

Testes e validação de resistência química

Garantir a resistência química dos circuitos eletrônicos requer a realização de testes e validação rigorosos. Esses processos são fundamentais para verificar a eficácia das medidas de proteção implementadas e garantir a durabilidade e confiabilidade dos dispositivos. Neste capítulo, discutiremos os principais métodos e equipamentos para testar a resistência dos circuitos eletrônicos a agentes químicos, bem como a importância do monitoramento e inspeção contínua.

- Métodos e equipamentos para testar a resistência dos circuitos eletrônicos a agentes químicos: Diversos métodos e equipamentos podem ser utilizados para avaliar a resistência química dos circuitos eletrônicos. Alguns exemplos incluem:

- Testes de imersão em soluções químicas

- Testes de câmara de névoa salina

- Testes de envelhecimento acelerado e câmaras climáticas

- Monitoramento e inspeção contínua para garantir a proteção química: Além dos testes e validação, é importante manter um processo de monitoramento e inspeção contínua durante a fabricação e montagem dos dispositivos eletrônicos. Isso permite identificar e corrigir eventuais problemas de resistência química em tempo hábil. Algumas práticas recomendadas incluem:

- Inspeção visual regular dos componentes e conexões

- Uso de técnicas de inspeção automatizadas, como inspeção óptica automatizada (AOI) e inspeção por raio-X

- Realização de testes funcionais e de estresse para avaliar o desempenho dos dispositivos em condições quimicamente agressivas

Realizar testes e validação de resistência química é uma etapa essencial no processo de desenvolvimento e fabricação de circuitos eletrônicos. Utilizar métodos e equipamentos adequados, aliados a um monitoramento e inspeção contínua, garantirá a proteção efetiva dos dispositivos eletrônicos contra ataques químicos e contribuirá para a confiabilidade e durabilidade dos produtos.

Conclusão

Neste artigo, exploramos diversas estratégias para proteger circuitos eletrônicos de ataques químicos, destacando a importância de adotar práticas e soluções adequadas para garantir a confiabilidade e durabilidade dos dispositivos eletrônicos em ambientes quimicamente agressivos. Para recapitular, discutimos:

- A identificação dos agentes químicos e seus efeitos nos circuitos eletrônicos

- A seleção de materiais e componentes resistentes a ataques químicos

- O uso de revestimentos e proteções químicas, como os produtos PU-53 e BA-04 da Raisa Produtos Eletrônicos

- O projeto e montagem de circuitos eletrônicos com foco na resistência química

- Testes e validação de resistência química

Adotar essas práticas pode aumentar significativamente a vida útil dos dispositivos eletrônicos, principalmente em setores como automotivo, onde os componentes estão expostos a ambientes extremos e corrosivos. Além disso, a aplicação dessas estratégias pode melhorar a fabricação e montagem de eletrônicos, otimizar a produção de protótipos de PCBs e contribuir para a produção eco-friendly de placas de circuito impresso.

Investir na proteção de circuitos eletrônicos contra ataques químicos é fundamental para garantir o sucesso e a competitividade das empresas no mercado atual. Ao seguir as recomendações apresentadas neste artigo e explorar os recursos disponíveis nos links mencionados, os fabricantes podem se posicionar à frente da concorrência e oferecer produtos de alta qualidade e confiabilidade aos seus clientes.

0 Comentários