Guia Completo de Montagem e Fabricação de Eletrônicos: Técnicas, Processos e Inovações

A montagem e fabricação de eletrônicos desempenham um papel crucial no mundo atual, pois estão presentes em quase todos os dispositivos que utilizamos diariamente. Desde smartphones e computadores até sistemas de navegação automotiva e dispositivos médicos, a fabricação de eletrônicos é uma indústria em constante evolução. Neste artigo, exploraremos a importância da montagem e fabricação de eletrônicos e forneceremos um guia abrangente sobre técnicas, processos e inovações relacionadas a essa área.

O objetivo deste artigo é fornecer um guia completo para profissionais, estudantes e entusiastas que desejam aprofundar seu conhecimento sobre montagem e fabricação de eletrônicos. Através deste guia, você aprenderá sobre a seleção de materiais, design e prototipagem, técnicas de montagem, gerenciamento de fluxo de trabalho, sustentabilidade e inovações futuras no campo da montagem eletrônica.

Além deste guia, você também pode encontrar informações adicionais sobre a construção e fabricação de eletrônicos em nosso artigo básico, bem como uma análise detalhada do processo de fabricação de placas de circuito impresso (PCB) e técnicas de soldagem SMT.

Acompanhe os capítulos a seguir para descobrir mais sobre o fascinante mundo da montagem e fabricação de eletrônicos, e como a indústria está evoluindo para atender às demandas crescentes de inovação e eficiência.

Componentes Eletrônicos e Seleção de Materiais

A fabricação de eletrônicos envolve a combinação de componentes eletrônicos em uma placa de circuito impresso (PCB/PCI) para criar dispositivos funcionais. A seleção adequada de materiais e componentes é essencial para garantir o desempenho, a durabilidade e a eficiência do produto final. Neste capítulo, discutiremos os diferentes tipos de componentes eletrônicos, as considerações na seleção de materiais para PCBs/PCIs e a escolha de componentes para diferentes aplicações.

Tipos de componentes eletrônicos

Os componentes eletrônicos podem ser classificados em duas categorias principais: passivos e ativos. Os componentes passivos não produzem energia, enquanto os ativos podem controlar o fluxo de energia. Alguns dos tipos mais comuns de componentes eletrônicos incluem:

- Resistores: Componentes passivos que limitam ou controlam o fluxo de corrente em um circuito.

- Capacitores: Armazenam energia elétrica e a liberam quando necessário. Eles podem ser usados para filtrar sinais, armazenar energia e muitas outras funções.

- Indutores: Componentes passivos que armazenam energia na forma de um campo magnético. Eles são usados para filtrar sinais de alta frequência e bloquear a corrente alternada (CA).

- Diodos: Componentes ativos que permitem o fluxo de corrente em apenas uma direção. São comumente usados em retificação e proteção contra descargas eletrostáticas.

- Transistores: Atuam como amplificadores ou interruptores, controlando o fluxo de corrente entre seus terminais.

- Circuitos integrados (CIs): Dispositivos semicondutores que contêm vários componentes eletrônicos em uma única unidade compacta.

Para obter mais informações sobre componentes eletrônicos, consulte nosso artigo sobre componentes eletrônicos.

Considerações na seleção de materiais para PCBs/PCIs

A escolha do material adequado para a fabricação de PCBs/PCIs é essencial para garantir a durabilidade, a estabilidade e o desempenho do produto eletrônico final. Alguns fatores a serem considerados na seleção de materiais incluem:

- Propriedades elétricas: A constante dielétrica e a resistividade devem ser adequadas para a aplicação pretendida.

- Propriedades térmicas: A capacidade de dissipação de calor e a expansão térmica devem ser compatíveis com as condições operacionais do dispositivo.

- Propriedades mecânicas: A resistência à flexão e à tração devem ser consideradas para garantir a durabilidade do produto.

- Compatibilidade ambiental: Os materiais devem ser compatíveis com as condições ambientais em que o dispositivo será utilizado, como temperatura, umidade e exposição a produtos químicos.

- Custo: O custo do material deve ser equilibrado com o desempenho e a durabilidade esperados do produto final.

Escolha de componentes para diferentes aplicações

A seleção dos componentes eletrônicos adequados é crucial para atender aos requisitos específicos de cada aplicação. Algumas considerações importantes na escolha dos componentes incluem:

- Desempenho e especificações: Os componentes devem atender às especificações necessárias para a aplicação, como faixa de frequência, potência, tensão e corrente.

- Tolerância e precisão: A tolerância e a precisão dos componentes são essenciais para garantir a confiabilidade e o desempenho do dispositivo.

- Temperatura de operação: Os componentes devem ser capazes de operar de forma confiável na faixa de temperatura esperada para a aplicação.

- Compatibilidade com processos de montagem: Os componentes devem ser compatíveis com os métodos de montagem utilizados, como soldagem por onda, soldagem por refusão ou montagem manual.

- Tamanho e espaço: Os componentes devem ser selecionados levando em consideração as limitações de espaço e tamanho da PCB/PCI.

Ao selecionar componentes para sua aplicação, é importante considerar a sensibilidade ao calor e adotar práticas recomendadas para evitar danos durante a soldagem. Além disso, entenda o impacto da potência da estação de solda na montagem dos componentes eletrônicos.

Este capítulo forneceu uma visão geral dos diferentes tipos de componentes eletrônicos, considerações na seleção de materiais para PCBs/PCIs e a escolha de componentes para diferentes aplicações. Ao escolher os componentes e materiais adequados, você garantirá a eficiência, durabilidade e desempenho de seus dispositivos eletrônicos. Continue lendo os próximos capítulos deste guia completo para aprender mais sobre as técnicas, processos e inovações na montagem e fabricação de eletrônicos.

Design e Prototipagem de PCBs/PCIs

O design e a prototipagem de PCBs/PCIs são etapas cruciais no desenvolvimento de eletrônicos, pois garantem a funcionalidade e a confiabilidade do produto final. Este capítulo abordará os princípios do design de PCBs/PCIs, as ferramentas e softwares disponíveis para auxiliar no processo e a importância da prototipagem rápida e dos testes iniciais.

Princípios de design de PCBs/PCIs

O design de PCBs/PCIs envolve a criação de um layout eficiente e funcional que acomoda todos os componentes eletrônicos necessários para o dispositivo. Alguns princípios-chave de design incluem:

- Design para Manufatura (DFM): O DFM é uma abordagem que busca otimizar o design da PCB/PCI para facilitar a fabricação e montagem do dispositivo, reduzindo custos e tempo de produção. Leia mais sobre os princípios e estratégias de DFM.

- Roteamento e espaçamento de trilhas: É essencial considerar o roteamento e o espaçamento adequado das trilhas para evitar interferências eletromagnéticas e garantir a integridade do sinal.

- Alocação de componentes: A disposição eficiente dos componentes eletrônicos na PCB/PCI é crucial para otimizar o espaço e garantir um funcionamento adequado. Componentes personalizados podem ser usados para resolver desafios de design específicos.

- Gerenciamento térmico: O design da PCB/PCI deve levar em consideração a dissipação de calor dos componentes para garantir o funcionamento correto e a longevidade do dispositivo.

Ferramentas e softwares de design

Há várias ferramentas e softwares disponíveis para ajudar no design de PCBs/PCIs. Esses programas permitem que os projetistas criem layouts de PCB/PCI, verifiquem erros e simulem o desempenho do dispositivo antes da fabricação. Algumas ferramentas populares incluem:

- Altium Designer

- Cadence OrCAD

- Autodesk EAGLE

- KiCad EDA

Prototipagem rápida e testes iniciais

A prototipagem rápida é uma etapa importante no desenvolvimento de PCBs/PCIs, pois permite que os engenheiros testem o design e identifiquem possíveis problemas antes da produção em larga escala. Existem diferentes métodos de fabricação de protótipos de PCB, como fresagem CNC, corrosão e serigrafia.

Os testes iniciais são realizados durante a fase de prototipagem para verificar a funcionalidade e a confiabilidade do design.

Técnicas de Montagem Eletrônica

A montagem eletrônica é o processo de conectar componentes eletrônicos a uma PCB/PCI. Existem várias técnicas de montagem, cada uma com suas próprias vantagens e desvantagens. Neste capítulo, abordaremos as técnicas de montagem em superfície (SMT), montagem through-hole (THT), soldagem por onda, soldagem por refusão e montagem manual.

Montagem em superfície (SMT)

A tecnologia de montagem em superfície (SMT) é um método de montagem em que os componentes são colocados diretamente na superfície da PCB/PCI. Isso permite uma maior densidade de componentes e um design mais compacto. Algumas vantagens da SMT incluem alta velocidade de produção, menor custo e maior confiabilidade do dispositivo. No entanto, a SMT pode ser mais difícil de reparar em comparação com a montagem through-hole (THT). Leia mais sobre a comparação e aplicações entre SMT e THT.

Para a montagem SMT, são necessárias ferramentas e equipamentos específicos, como máquinas de colocação de componentes, fornos de refusão e sistemas de inspeção automatizada. Saiba mais sobre as técnicas de soldagem SMT.

Montagem through-hole (THT)

A montagem through-hole (THT) é uma técnica de montagem em que os componentes eletrônicos são inseridos em orifícios perfurados na PCB/PCI. Embora a THT seja mais lenta e menos eficiente em termos de espaço do que a SMT, ela oferece uma conexão mais robusta e é mais fácil de reparar. A THT é geralmente usada para componentes maiores e mais pesados ou quando uma conexão mecânica mais forte é necessária.

Soldagem por onda

A soldagem por onda é um método de montagem em que a PCB/PCI é passada sobre uma onda de solda fundida, que conecta os componentes eletrônicos à placa. Essa técnica é comumente usada para montagem THT, mas também pode ser aplicada em algumas situações de SMT. A soldagem por onda oferece alta velocidade e eficiência de produção, mas pode ser menos adequada para componentes sensíveis ao calor.

Soldagem por refusão

A soldagem por refusão é um processo de montagem SMT em que a pasta de solda é aplicada na PCB/PCI e os componentes são colocados no topo. A placa é então aquecida em um forno de refusão, derretendo a pasta de solda e conectando os componentes à PCB/PCI. A soldagem por refusão é um método rápido e eficiente, mas pode ser inadequ

ado para componentes sensíveis ao calor ou dispositivos que exigem conexões mecânicas mais fortes. Compare as vantagens, desvantagens e aplicações da soldagem por onda e soldagem por refusão.

Montagem manual

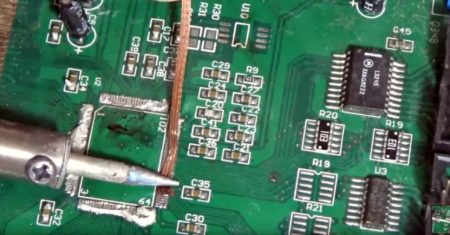

A montagem manual é uma técnica de montagem em que os componentes eletrônicos são conectados à PCB/PCI manualmente por técnicos ou engenheiros. Essa abordagem é geralmente utilizada em prototipagem, produção de pequenos lotes ou situações em que componentes especiais ou técnicas de montagem específicas são necessárias.

Embora a montagem manual possa ser mais lenta e propensa a erros do que os métodos automatizados, ela oferece maior flexibilidade e controle sobre o processo de montagem. A montagem manual requer habilidades específicas e conhecimento dos processos de soldagem, além do uso adequado de ferramentas e equipamentos.

Design para Manufatura (DFM)

O Design para Manufatura (DFM) é um conjunto de princípios e práticas aplicadas durante o processo de desenvolvimento de um produto eletrônico. O objetivo do DFM é garantir que o design seja otimizado para a fabricação, minimizando problemas de qualidade, reduzindo custos e melhorando a eficiência do processo de montagem.

Conceitos e princípios do DFM

O DFM envolve uma série de conceitos e princípios que orientam os engenheiros e designers no desenvolvimento de um projeto eletrônico. Esses conceitos incluem:

- Simplificação do design: Reduzir a complexidade do projeto, minimizando o número de componentes e conexões, para facilitar a montagem e reduzir custos.

- Padronização dos componentes: Utilizar componentes padronizados sempre que possível para simplificar a aquisição, armazenamento e substituição, diminuindo os custos e o tempo de produção.

- Minimização de tolerâncias: Projetar com tolerâncias realistas para reduzir a variabilidade e aumentar a confiabilidade do produto.

- Fácil acesso para montagem e manutenção: Projetar o produto de forma que seja fácil de montar e desmontar, facilitando a manutenção e reduzindo o tempo de produção.

Otimização de processos e layouts

Uma parte crucial do DFM é otimizar os processos de fabricação e os layouts das PCBs/PCIs. Algumas estratégias para otimização incluem:

- Otimizar o layout das trilhas: Projetar o layout das trilhas de forma eficiente, evitando ângulos agudos e trilhas muito próximas, para reduzir problemas de curto-circuito e interferência eletromagnética.

- Balanceamento de componentes: Distribuir uniformemente os componentes na PCB/PCI para evitar áreas de alta densidade, facilitando a montagem e melhorando a dissipação de calor.

- Adequação à tecnologia de montagem: Considerar as características da tecnologia de montagem (SMT, THT, etc.) ao projetar a PCB/PCI, garantindo que o design seja compatível com os processos de fabricação.

- Considerar aspectos ambientais: Projetar a PCB/PCI levando em conta as condições ambientais, como temperatura, umidade e exposição a produtos químicos, para garantir a confiabilidade e durabilidade do produto.

Ao aplicar essas estratégias de otimização, os fabricantes podem melhorar a qualidade e a eficiência do processo de montagem, além de reduzir os custos e os prazos de entrega. Leia mais sobre otimização na fabricação de protótipos de PCBs.

Impacto do DFM na qualidade e custos

O DFM tem um impacto significativo na qualidade e nos custos de um projeto eletrônico. Ao otimizar

o design para a fabricação, os engenheiros podem reduzir a quantidade de erros e defeitos, melhorando a confiabilidade e a durabilidade do produto. Isso pode levar a uma maior satisfação do cliente e a uma redução nas devoluções e garantias.

Além disso, o DFM ajuda a reduzir os custos associados à fabricação e montagem eletrônica. Ao simplificar o design, padronizar componentes e otimizar o layout e os processos de fabricação, os engenheiros podem diminuir a quantidade de tempo e recursos necessários para produzir o produto. Isso pode resultar em economias significativas para a empresa e permitir que ela ofereça produtos de alta qualidade a preços mais competitivos.

Em resumo, o DFM é uma abordagem essencial no desenvolvimento de projetos eletrônicos que buscam otimizar a fabricação e a montagem de PCBs/PCIs. Ao aplicar os princípios e estratégias do DFM, os engenheiros e designers podem criar produtos de maior qualidade, reduzir custos e melhorar a eficiência do processo de fabricação. Para aprofundar-se neste tema, consulte nosso artigo sobre Design para Manufatura (DFM) na montagem eletrônica.

Inspeção e Teste de PCBs/PCIs Montadas

A inspeção e teste de PCBs/PCIs montadas são etapas cruciais no processo de fabricação e montagem eletrônica. Essas etapas garantem que os produtos sejam de alta qualidade e funcionem conforme o esperado. Neste capítulo, abordaremos a inspeção visual e automática, testes elétricos e funcionais e testes de estresse e durabilidade.

Inspeção Visual e Automática

A inspeção visual é a primeira linha de defesa no controle de qualidade das PCBs/PCIs montadas. Os inspetores examinam visualmente as placas para identificar possíveis defeitos, como componentes mal posicionados, soldas ruins ou conexões interrompidas. Embora a inspeção visual seja uma prática comum, ela pode ser demorada e estar sujeita a erros humanos. Para saber mais sobre inspeção visual, consulte nosso artigo sobre Garantindo a qualidade das PCBs: Métodos de inspeção visual e automática.

A inspeção automática é uma alternativa mais rápida e precisa à inspeção visual. Utilizando sistemas automatizados de inspeção óptica (AOI) e inspeção de raios-X, os fabricantes podem identificar rapidamente defeitos e inconsistências nas PCBs/PCIs montadas. Esses sistemas são especialmente úteis para inspecionar componentes de alta densidade, como BGAs, onde a inspeção visual pode ser desafiadora. Leia nosso artigo sobre Métodos avançados de inspeção e teste de BGAs para obter mais informações sobre inspeção automática de BGAs.

Testes Elétricos e Funcionais

Após a inspeção, as PCBs/PCIs montadas passam por uma série de testes elétricos e funcionais para garantir que estão operando conforme o esperado. Os testes elétricos incluem a verificação de continuidade e resistência, enquanto os testes funcionais envolvem a simulação das condições operacionais reais para garantir que o produto funcione corretamente.

Os testes elétricos geralmente usam dispositivos chamados bed of nails, que são uma série de pinos conectados a pontos específicos no circuito. Esses dispositivos permitem que os engenheiros apliquem tensões e correntes aos circuitos e meçam as respostas do sistema para garantir que todas as conexões estejam funcionando corretamente.

Os testes funcionais envolvem a aplicação de sinais de entrada e a medição das respostas do sistema para garantir que o produto esteja funcionando conforme o esperado. Isso pode incluir testes de resposta em frequência, testes de corrente de carga e outros testes específicos do produto.

Para obter mais informações sobre testes elétricos e funcionais, consulte nosso artigo sobre Qualidade de protótipos de PCB: Testes eficientes e práticas recomendadas.

Testes de Estresse e Durabilidade

Além dos testes elétricos e funcionais, as PCBs/PCIs montadas também podem passar por testes de estresse e durabilidade para garantir que sejam capazes de suportar as condições operacionais reais. Esses testes geralmente incluem:

- Testes de temperatura: As PCBs/PCIs são submetidas a temperaturas extremas (altas e baixas) para verificar sua capacidade de operar em diferentes ambientes.

- Testes de vibração: As placas são submetidas a vibrações para simular as condições de transporte e uso, garantindo que os componentes permaneçam fixos e que as conexões não sejam comprometidas.

- Testes de umidade: As PCBs/PCIs são expostas a altos níveis de umidade para avaliar a resistência à corrosão e garantir a operação adequada em ambientes úmidos.

- Testes de vida útil: As placas são submetidas a ciclos de operação contínua para determinar sua vida útil estimada e identificar possíveis falhas ao longo do tempo.

Esses testes de estresse e durabilidade são fundamentais para garantir que as PCBs/PCIs montadas possam operar de forma confiável e duradoura nas condições para as quais foram projetadas.

Em resumo, a inspeção e teste de PCBs/PCIs montadas são etapas essenciais no processo de fabricação e montagem eletrônica. A inspeção visual e automática, os testes elétricos e funcionais, e os testes de estresse e durabilidade garantem a qualidade e o desempenho dos produtos eletrônicos. Esses processos contribuem para a redução de custos e retrabalho, garantindo a satisfação do cliente e o sucesso do projeto. Para aprofundar-se ainda mais nesse assunto, explore os artigos sugeridos ao longo deste capítulo.

Proteção de Placas Eletrônicas: Dicas e Técnicas para Preservar a Qualidade e Funcionamento

A proteção adequada das placas eletrônicas é fundamental para garantir a vida útil e a eficiência de seus dispositivos eletrônicos. Neste capítulo, abordaremos as principais dicas de proteção, dicas de limpeza e o uso de conformal coating para prolongar a vida útil e melhorar o desempenho de suas placas.

Dicas de Proteção

- Armazenamento adequado: Armazene suas placas eletrônicas em locais secos e livres de poeira, evitando a exposição a temperaturas extremas e umidade elevada.

- Manipulação cuidadosa: Sempre use pulseiras antiestáticas e luvas de proteção ao manusear placas eletrônicas para evitar danos causados pela eletricidade estática.

- Evitar sobrecarga elétrica: Certifique-se de usar componentes e fontes de alimentação adequados para evitar sobrecarga elétrica e danos aos componentes.

- Manutenção regular: Realize inspeções visuais periódicas e verifique o funcionamento correto dos dispositivos eletrônicos para identificar possíveis falhas ou problemas.

Dicas de Limpeza

- Utilize produtos adequados: Use produtos de limpeza específicos para placas eletrônicas, como soluções à base de álcool isopropílico ou limpadores de fluxo.

- Use ferramentas apropriadas: Utilize escovas de cerdas macias, cotonetes e panos de microfibra para evitar danos aos componentes e trilhas da placa.

- Seque completamente: Certifique-se de que a placa esteja completamente seca antes de ligar novamente a energia, pois a umidade pode causar curtos-circuitos e danos.

- Limpeza periódica: Realize a limpeza das placas eletrônicas periodicamente, especialmente em ambientes com alta concentração de poeira ou umidade.

Conformal Coating: Proteção Adicional para Placas Eletrônicas

O conformal coating é uma camada protetora aplicada às placas eletrônicas para protegê-las contra umidade, poeira, produtos químicos e temperaturas extremas. Essa proteção adicional é especialmente útil para dispositivos expostos a ambientes hostis ou condições operacionais desafiadoras.

As principais vantagens do conformal coating incluem:

- Proteção contra umidade: O conformal coating forma uma barreira impermeável que impede a penetração de umidade e evita a corrosão dos componentes eletrônicos.

- Resistência a produtos químicos: O revestimento protege os componentes contra produtos químicos e poluentes, aumentando a durabilidade das placas eletrônicas.

- Isolamento elétrico: O conformal coating melhora o isolamento elétrico, reduzindo o risco de curtos-circuitos e falhas nos dispositivos eletrônicos.

Para saber mais sobre conformal coating e suas aplicações, consulte os seguintes artigos:

- Dicas para avaliar a consistência do fornecedor de conformal coating em relação ao fornecimento do produto

- Blindagem eletrônica: conheça os benefícios do conformal coating no combate às variações extremas de temperatura

- Os principais riscos de não usar revestimento conformal (conformal coating) em eletrônicos expostos a ambientes hostis

- Conformal coating: a solução para proteger placas eletrônicas em aplicações marítimas e offshore

Além disso, conheça as soluções de proteção química disponíveis em nossa loja Raisa Químicos.

Em suma, a proteção adequada das placas eletrônicas é essencial para garantir a eficiência e a durabilidade de seus dispositivos. Implementar dicas de proteção, realizar a limpeza periódica e considerar o uso de conformal coating são práticas recomendadas para preservar a qualidade e o funcionamento de suas placas eletrônicas.

Gerenciamento e Otimização de Fluxo de Trabalho

A otimização do fluxo de trabalho é crucial para garantir a eficiência e a produtividade no processo de montagem e fabricação de eletrônicos. Neste capítulo, abordaremos estratégias e ferramentas importantes para planejar, programar e monitorar o processo de produção.

Planejamento e programação da produção

O planejamento e a programação da produção são fundamentais para garantir que os projetos sejam executados de forma eficiente e no prazo. O planejamento de controle da produção (PCP) é uma abordagem sistemática para coordenar e organizar as atividades de fabricação, garantindo que todos os recursos necessários estejam disponíveis no momento certo. Para obter mais informações sobre o PCP e estratégias para maximizar a produtividade na indústria eletrônica, consulte nosso guia definitivo do PCP.

Além disso, a metodologia 5S pode ser útil para melhorar a eficiência e a organização do ambiente de trabalho. Essa abordagem envolve cinco etapas: Seiri (organização), Seiton (ordenação), Seiso (limpeza), Seiketsu (padronização) e Shitsuke (disciplina). Saiba mais sobre a metodologia 5S e como implementá-la na sua indústria eletrônica em nosso artigo sobre 5S.

Ferramentas e softwares para gerenciamento de fluxo de trabalho

Há várias ferramentas e softwares disponíveis para auxiliar no gerenciamento do fluxo de trabalho e na organização dos processos de produção. Essas soluções podem ajudar a rastrear projetos, atribuir tarefas, monitorar o progresso e identificar gargalos. Algumas opções populares incluem sistemas de gerenciamento de projetos (como Trello, Asana e Microsoft Project) e softwares de planejamento de recursos empresariais (ERP).

Ao escolher um software para gerenciar seu fluxo de trabalho, considere as necessidades específicas de sua organização e avalie os recursos, a facilidade de uso e a escalabilidade do sistema.

Monitoramento e controle de qualidade

Manter um alto padrão de qualidade é fundamental para garantir a confiabilidade e o desempenho dos dispositivos eletrônicos. O monitoramento e o controle de qualidade envolvem a inspeção regular dos processos e produtos, a identificação e correção de defeitos e a implementação de melhorias contínuas.

No contexto da montagem eletrônica, o controle de qualidade na soldagem SMT é uma área crítica que deve ser cuidadosamente gerenciada. Um guia passo a passo para implementar o controle de qualidade na soldagem SMT pode ser encontrado em nosso artigo sobre controle de qualidade na soldagem SMT.

Outro aspecto importante do controle de qualidade é lidar com os desafios associados à fabricação de PCBs flexíveis e rígido-flexíveis. Esses tipos de placas apresentam desafios únicos em termos de design, fabricação e montagem. Para entender melhor esses desafios e aprender como superá-los, confira nosso artigo abrangente sobre desafios na fabricação de PCBs flexíveis e rígido-flexíveis.

Em resumo, o gerenciamento e a otimização do fluxo de trabalho são componentes essenciais para garantir a eficiência e a produtividade na montagem e fabricação de eletrônicos. Ao planejar e programar a produção de maneira eficaz, utilizar ferramentas e softwares adequados e implementar práticas de monitoramento e controle de qualidade, você pode melhorar significativamente o desempenho geral de seus processos e garantir a entrega de produtos eletrônicos de alta qualidade.

Robótica e Automação na Montagem Eletrônica

A robótica e automação têm desempenhado um papel cada vez mais importante na montagem e fabricação de eletrônicos. Essas tecnologias têm possibilitado a melhoria da eficiência, redução de custos e aumento da qualidade na produção de componentes e dispositivos eletrônicos. Neste capítulo, exploraremos as aplicações e benefícios da robótica e automação, discutiremos os desafios e limitações e analisaremos as tendências e inovações futuras.

Aplicações e benefícios da robótica e automação

A robótica e automação são aplicadas de várias maneiras na montagem eletrônica, desde a manipulação de componentes e placas de circuito impresso (PCIs) até a realização de processos de soldagem e inspeção. Algumas das principais aplicações incluem:

- Manipulação e montagem de componentes: Robôs e sistemas automatizados são usados para posicionar componentes eletrônicos em placas de circuito impresso com alta precisão e velocidade, o que é especialmente importante para a montagem de componentes de montagem em superfície (SMT).

- Soldagem: A soldagem automatizada, como a soldagem por onda e a soldagem por refusão, é usada para conectar componentes eletrônicos às placas de circuito de forma consistente e confiável.

- Inspeção: A inspeção automática de placas e componentes eletrônicos, como a inspeção óptica automática (AOI) e a inspeção de raios-X, garante a qualidade e a confiabilidade dos produtos eletrônicos fabricados.

Os benefícios da robótica e automação na montagem eletrônica incluem:

- Maior eficiência e produtividade: A automação permite que as empresas produzam componentes e dispositivos eletrônicos em maior quantidade e com maior velocidade, reduzindo os tempos de produção e aumentando a capacidade de produção.

- Redução de erros e melhoria da qualidade: A precisão e consistência dos processos automatizados reduzem a taxa de erro e garantem a qualidade dos produtos eletrônicos fabricados.

- Redução de custos: A automação pode reduzir os custos associados à mão de obra e ao retrabalho, o que é especialmente benéfico para empresas que operam em mercados competitivos.

Desafios e limitações

Apesar de seus muitos benefícios, a robótica e automação na montagem eletrônica também apresentam alguns desafios e limitações, como:

- Custos iniciais elevados: A implementação de sistemas robóticos e automatizados pode exigir investimentos significativos em equipamentos e infraestrutura.

- Complexidade: A integração de robôs e sistemas automatizados em processos de fabricação existentes pode ser complexa e exigir conhecimentos técnicos especializados.

- Manutenção: Os sistemas robóticos e automatizados podem exigir manutenção regular e atualizações de software, o que pode aumentar os custos operacionais.

Tendências e inovações futuras

A robótica e automação na montagem eletrônica continuarão evoluindo, com novas tendências e inovações moldando o futuro da indústria. Algumas das principais tendências incluem:

- Integração com a Indústria 4.0: A crescente adoção da Indústria 4.0, que envolve a digitalização e a interconexão de processos de produção, permitirá uma maior integração entre robótica, automação e sistemas de gerenciamento de produção. Isso ajudará a otimizar a produção e melhorar a eficiência em toda a cadeia de suprimentos eletrônica. Leia mais sobre a Indústria 4.0 em nosso artigo Indústria 4.0: Uma visão completa da revolução digital na manufatura.

- Robôs colaborativos (cobots): Os cobots são projetados para trabalhar em colaboração com os humanos, permitindo uma maior flexibilidade na produção e a realização de tarefas mais complexas. Eles podem ser facilmente reprogramados para realizar diferentes tarefas e são equipados com sensores de segurança para evitar acidentes.

- Inteligência artificial (IA) e aprendizado de máquina: A aplicação de IA e aprendizado de máquina na robótica e automação permitirá o desenvolvimento de sistemas mais inteligentes e adaptáveis, capazes de tomar decisões e realizar tarefas de forma mais eficiente e autônoma.

- Tecnologia de sensores avançada: A evolução dos sensores permitirá o desenvolvimento de sistemas de robótica e automação mais precisos e confiáveis, melhorando a qualidade e a confiabilidade dos produtos eletrônicos fabricados. Saiba mais sobre os diferentes tipos de sensores e suas aplicações em nosso artigo Sensores: O que são, tipos e diferentes aplicações.

Para obter mais informações sobre as tendências e desafios futuros da robótica e automação na montagem eletrônica, consulte nosso artigo Robótica e Automação na Montagem Eletrônica: Tendências e Desafios Futuros.

Em conclusão, a robótica e automação desempenham um papel crucial na montagem e fabricação de eletrônicos, oferecendo maior eficiência, qualidade e redução de custos. No entanto, é importante estar ciente dos desafios e limitações associados à implementação dessas tecnologias. Ao se manter atualizado sobre as tendências e inovações futuras, as empresas podem se posicionar para aproveitar ao máximo os benefícios da robótica e automação na montagem eletrônica.

Sustentabilidade e Produção Eco-friendly

A sustentabilidade e a produção eco-friendly têm ganhado cada vez mais importância na indústria eletrônica, à medida que as empresas buscam reduzir seu impacto ambiental e atender às crescentes demandas por produtos e processos ecologicamente corretos. Neste capítulo, abordaremos práticas sustentáveis na montagem eletrônica, a redução de resíduos e consumo de energia e inovações e materiais eco-friendly.

Práticas sustentáveis na montagem eletrônica

A adoção de práticas sustentáveis na montagem eletrônica é fundamental para minimizar o impacto ambiental da produção e garantir a conformidade com as regulamentações internacionais, como a RoHS (Restrição de Substâncias Perigosas). Algumas das principais práticas sustentáveis na montagem eletrônica incluem:

- Uso de materiais e componentes eco-friendly: A seleção de materiais e componentes que são recicláveis, biodegradáveis e/ou com baixo impacto ambiental é crucial para reduzir o impacto ecológico dos produtos eletrônicos. Isso inclui a escolha de substratos de PCBs, soldas e revestimentos conformes à RoHS.

- Redução de resíduos e reciclagem: Implementar processos de produção que minimizem a geração de resíduos e incentivem a reciclagem de materiais é uma parte importante da produção sustentável. Isso pode incluir a reutilização de componentes eletrônicos recuperados, a reciclagem de materiais de embalagem e a implementação de sistemas de gerenciamento de resíduos.

- Otimização da eficiência energética: A redução do consumo de energia durante a montagem eletrônica pode ser alcançada através da otimização de processos, a utilização de equipamentos e sistemas de iluminação eficientes e a implementação de práticas de gerenciamento de energia, como a automação e o monitoramento de consumo.

Para saber mais sobre opções sustentáveis e inovações na produção de PCBs/PCIs, consulte nosso artigo Produção eco-friendly de PCBs/PCIs: Opções sustentáveis e inovações.

Redução de resíduos e consumo de energia

A redução de resíduos e o consumo de energia são componentes cruciais da produção eco-friendly na montagem eletrônica. Algumas estratégias para alcançar esses objetivos incluem:

- Minimização da quantidade de material usado: Otimizar o design do produto e do processo de fabricação pode ajudar a reduzir a quantidade de material necessário para a produção, diminuindo o impacto ambiental e os custos associados.

- Uso de tecnologias de soldagem eficientes em energia: A adoção de tecnologias de soldagem eficientes em energia, como a estação de solda de indução, pode reduzir significativamente o consumo de energia durante a montagem eletrônica. Leia mais sobre o futuro da soldagem no nosso artigo Estação de solda de indução: O futuro da soldagem.

- Implementação de sistemas de controle de energia: Utilizar sistemas de controle e monitoramento de energia pode ajudar a identificar e reduzir o consumo de energia em tempo real, permitindo a implementação de medidas de economia de energia e a redução dos custos operacionais.

- Manutenção preventiva de equipamentos: A manutenção preventiva regular dos equipamentos de produção pode garantir que eles operem com eficiência energética máxima, reduzindo o consumo de energia e prolongando a vida útil do equipamento.

Para mais informações sobre como garantir a qualidade dos protótipos de PCBs e implementar testes eficientes, consulte nosso artigo Qualidade de protótipos de PCB: Testes eficientes e práticas recomendadas.

Inovações e materiais eco-friendly

A indústria eletrônica está em constante evolução, e muitas inovações e materiais eco-friendly estão sendo desenvolvidos para tornar a montagem eletrônica mais sustentável. Alguns exemplos incluem:

- Substratos de PCBs biodegradáveis: Pesquisadores estão trabalhando no desenvolvimento de substratos de PCBs biodegradáveis feitos a partir de materiais naturais, como celulose e proteínas, que podem decompor-se naturalmente no meio ambiente.

- Adesivos e encapsulantes biodegradáveis: Adesivos e encapsulantes biodegradáveis podem ser utilizados em componentes eletrônicos para minimizar o impacto ambiental e facilitar a reciclagem e a decomposição dos produtos no final de sua vida útil.

- Produção de energia a partir de resíduos eletrônicos: A recuperação e a transformação de resíduos eletrônicos em energia através de processos como a gaseificação e a pirólise são uma forma inovadora de gerenciar o crescente problema do lixo eletrônico.

Para saber mais sobre o futuro sustentável da indústria eletrônica brasileira e a importância da conformidade RoHS e da economia circular, leia nosso artigo O futuro sustentável da indústria eletrônica brasileira: A importância da conformidade RoHS e da economia circular.

Em resumo, a sustentabilidade e a produção eco-friendly são aspectos essenciais da montagem eletrônica moderna. A adoção de práticas sustentáveis, a redução de resíduos e o consumo de energia, e a utilização de inovações e materiais eco-friendly podem ajudar a minimizar o impacto ambiental da indústria eletrônica e garantir um futuro mais verde para todos.

Tendências e Inovações na Montagem e Fabricação de Eletrônicos

O setor de eletrônicos está em constante evolução, com novas tecnologias e inovações surgindo frequentemente. Neste capítulo, vamos explorar algumas das principais tendências e inovações na montagem e fabricação de eletrônicos, incluindo novas tecnologias e materiais, miniaturização e componentes de alta densidade, e impressão 3D e fabricação aditiva.

Novas tecnologias e materiais

A indústria eletrônica está sempre em busca de novas tecnologias e materiais para melhorar a eficiência e a qualidade dos produtos. Algumas inovações notáveis incluem:

- Rastreabilidade na montagem eletrônica: A rastreabilidade é crucial para garantir a qualidade e a conformidade dos produtos eletrônicos. A implementação de sistemas de rastreabilidade avançados, como a Internet das Coisas (IoT) e a blockchain, pode ajudar a melhorar a eficiência e a transparência do processo de fabricação. Saiba mais sobre rastreabilidade na montagem eletrônica em nosso artigo Rastreabilidade na montagem eletrônica: Benefícios, desafios e soluções.

- Materiais condutores avançados: Materiais condutores avançados, como nanofios de prata, grafeno e nanotubos de carbono, oferecem uma série de benefícios em termos de desempenho e eficiência energética. Esses materiais estão sendo explorados em diversas aplicações eletrônicas, desde a fabricação de componentes até a criação de dispositivos flexíveis e transparentes.

Miniaturização e componentes de alta densidade

A miniaturização é uma tendência importante na indústria eletrônica, permitindo a criação de dispositivos cada vez menores e mais leves. Isso levou ao desenvolvimento de componentes de alta densidade, como os BGAs (Ball Grid Arrays) e CSPs (Chip Scale Packages), que apresentam desafios e oportunidades únicas na montagem e fabricação de eletrônicos.

- O impacto da miniaturização na soldagem SMT: A miniaturização também afeta a soldagem SMT, exigindo novas técnicas e abordagens para lidar com componentes menores e mais densos. Para saber mais sobre as tendências e técnicas emergentes na soldagem SMT em ambientes de miniaturização, leia nosso artigo O impacto da miniaturização na soldagem SMT: Novas tendências e técnicas emergentes.

- Desafios e soluções na soldagem de BGAs e CSPs de alta densidade: A soldagem de componentes de alta densidade, como BGAs e CSPs, apresenta desafios específicos, como a necessidade de precisão e controle de temperatura. Consulte nossos artigos Soldagem SMT em ambientes de alta densidade: Desafios e soluções e Dominando a soldagem de BGAs de alta densidade: Desafios e soluções para obter mais informações sobre como enfrentar esses desafios e garantir a qualidade na soldagem de componentes de alta densidade.

Desafios e soluções na soldagem de BGAs e CSPs de alta densidade: A soldagem de componentes de alta densidade, como BGAs e CSPs, apresenta desafios específicos, como a necessidade de precisão e controle de temperatura. Consulte nossos artigos Soldagem SMT em ambientes de alta densidade: Desafios e soluções e Dominando a soldagem de BGAs de alta densidade: Desafios e soluções para obter mais informações sobre como enfrentar esses desafios e garantir a qualidade na soldagem de componentes de alta densidade.

Impressão 3D e fabricação aditiva

A impressão 3D e a fabricação aditiva estão revolucionando a montagem e fabricação de eletrônicos, permitindo a criação de componentes personalizados e complexos com maior rapidez e menor custo. Algumas tendências notáveis nesta área incluem:

- Memória 3D: A memória 3D é uma tecnologia promissora que utiliza processos de fabricação aditiva para criar dispositivos de armazenamento de dados tridimensionais. Isso pode levar a maior capacidade de armazenamento e melhor desempenho em comparação com as soluções de memória tradicionais. Leia nosso artigo Memória 3D: Uma tecnologia promissora para o futuro do armazenamento para saber mais sobre esta inovação empolgante.

- Fabricação aditiva de componentes eletrônicos: A impressão 3D também está sendo usada para criar componentes eletrônicos, como circuitos integrados e sensores. Isso permite maior flexibilidade no design e na produção, além de reduzir o tempo de desenvolvimento e os custos de fabricação.

Em resumo, o setor de montagem e fabricação de eletrônicos está em constante evolução, com inovações e tendências emergentes moldando o futuro da indústria. Ao acompanhar essas tendências e adaptar-se às mudanças, fabricantes e montadores podem se manter à frente da concorrência e garantir o sucesso a longo prazo.

Conclusão

Ao longo deste guia, exploramos as diferentes etapas, técnicas e processos envolvidos na montagem e fabricação de eletrônicos. Abordamos tópicos como proteção de placas, gerenciamento e otimização de fluxo de trabalho, robótica e automação, sustentabilidade e produção eco-friendly, e tendências e inovações no setor.

A montagem e fabricação de eletrônicos desempenham um papel crucial na indústria atual, com a demanda por dispositivos eletrônicos e sistemas inteligentes aumentando constantemente. Para se manter competitivo neste mercado em rápida evolução, é essencial estar atualizado sobre as últimas tecnologias, materiais e técnicas.

Os desafios e oportunidades futuras na montagem e fabricação de eletrônicos incluem a miniaturização de componentes, a crescente importância da sustentabilidade e a adoção de tecnologias emergentes como a impressão 3D e a fabricação aditiva. Além disso, a robótica e automação continuarão a desempenhar um papel importante na otimização dos processos de produção e garantia da qualidade dos produtos.

Se você está buscando soluções de ponta para a montagem e fabricação de eletrônicos, convidamos você a conhecer a Raisa Produtos Eletrônicos. Somos distribuidores autorizados de marcas líderes do setor, oferecendo uma ampla gama de produtos e soluções para soldagem e instrumentação, como Weller, Tektronix, Fluke, Rigol, e Rohde & Schwarz.

Esperamos que este guia tenha fornecido informações valiosas e insights sobre o fascinante mundo da montagem e fabricação de eletrônicos. Ao aplicar as técnicas e práticas abordadas neste guia, você estará bem posicionado para enfrentar os desafios e aproveitar as oportunidades neste setor em constante evolução.

Obrigado por acompanhar nosso guia completo de montagem e fabricação de eletrônicos. Continue visitando nosso blog para se manter atualizado sobre as últimas tendências, inovações e dicas do setor de eletrônicos. Não hesite em entrar em contato conosco se tiver alguma dúvida ou precisar de assistência na seleção das melhores soluções para suas necessidades específicas.

0 Comentários